Станислав Горьков: «Решение проблемы транспортировки ягоды – поле и завод рядом»

Усмань

Усманский район называют экономическим чудом Липецкой области. Район – лидер по привлечению инвестиций, объемам которых могут позавидовать не только соседний районы, но и целые регионы. Практически в каждом поселении района работает предприятие, обеспечивающее рабочими местами жителей села, развита кооперация. В каждом поселении есть детский сад, досуговый центр, а в самой Усмани работают учреждения культуры, построен Ледовый дворец. И, что совсем невероятно, в районе не найти брошенных деревень. Первое, что удивляет, когда въезжаешь в небольшой районный город Усмань Липецкой области, - это широкие зеленые улицы, парки, бульвар с фонтанами и арками, сохраненные купеческие дома, с лепниной и балконами – благоустройство столичного уровня. Не все, конечно, идеально, не все еще сделано, но работа идет, и уже можно сквозь дорожно-строительную суету разглядеть всю красоту Усмани, настоящую и будущую.

Красивый город, отметили мы в разговоре с заместителем главы администрации Усманского района Анатолием Сергеевичем Теплинских, и попросили нам показать такое же, как город, красивое предприятие.

- На ягодные поля хотите? Здесь недалеко, в Поддубровке. А что для вас красиво?

- Современность, мощь, инновации, а главное, люди, которые все это создают.

- Тогда в Поддубровке вам точно понравится, - заверил нас Анатолий Сергеевич, и мы отправились в путь. (Стоит ли лишний раз заметить, что дороги в Липецкой области одни из лучших, среди тех регионов, где мы бываем по долгу службы).

Горьков

На входе в большой производственный комплекс с вывеской «Фрагария» мы ждем генерального директора, одного из учредителей и соинвестора предприятия Станислава Анатольевича Горькова. Солидные статусы – солидный человек. Сегодня очень жарко, и хочется поскорее укрыться в тени. По ступенькам навстречу нам выходит улыбающийся человек в клетчатой рубашке, здоровается, утирая пот со лба, и… прямо перед дверью разувается, оставляя на улице кроссовки с налипшей грязью. Извинился: «Я прямо с поля, там сегодня грязно, и жарко!» И так же без обуви уходит по коридору, приглашая нас за собой. Угощает чаем в переговорной, и мы ждем директора. Оказалось, это он и есть, Станислав Горьков, гендиректор, который и на грядке в поле, и босиком в офисе:

- Я, скажем так, играющий инвестор, и инвестирую, и организую процесс. Мне это интересно. Раньше я занимался торговой деятельностью, выходило очень неплохо, но хотелось развития, движения вперед. Когда в 2014 году изменилась экономическая ситуация в связи с санкциями, стало выгодно что-то делать в России, и мы с партнерами стали искать, где применить свои силы, средства, что нужно сегодня. Самым неожиданном открытием оказалось то, что в стране нет предприятий по шоковой заморозке. Все немногочисленные предприятия, предлагающие замороженную продукцию, работают почти кустарным способом, замораживая фрукты, ягоды и овощи в обычном морозильнике. А вся плодово-ягодная замороженная продукция для индустриального сегмента завозилась из Китая, Польши, США, Сербии. Импортной продукции не стало, и, значит, нужно было начинать в России производить замороженную продукцию по европейским стандартам, в которой по-прежнему нуждались крупные производители, работающие в стране. Такие, как, например, «Данон», «Вимм-Билль-Данн».

Стать первым – уже полдела, главное, не упустить время, начать, пока не опередили другие. С направлением Горьков с компаньонами определились. Побывали на аналогичных предприятиях в разных странах, изучили весь технологический процесс производства замороженных ягод, технологию их выращивания, определились с проектом завода и выбором оборудования. Оставалось самое важное – найти место.

- Объездили мы полстраны. Одним из критериев выбора было наличие мощного административного ресурса, нужно было, чтобы администрации и района, и региона понимали наши цели и задачи, были озабочены развитием нового предприятия и экономики района. Самый доброжелательный и настроенный на сотрудничество отклик мы нашли в Липецкой области, где к нам с большим вниманием отнеслись и губернатор Олег Королев, и руководитель аграрной отрасли Николай Тагинцев. А когда мы увидели Усмань, познакомились с главой района Владимиром Михайловичем Мазо, то никаких сомнений у нас не осталось – будем строить здесь. Здесь благоприятный инвестиционный климат, хорошее отношение к предпринимателям и новаторам. Логистически район находится в очень удобном месте, до Москвы 500 км, рядом пролегает федеральная трасса. Плюс в районе много фермерских хозяйств, которые нам необходимы, потому что изначально мы были настроены перерабатывать не только собственную ягоду, но и закупать ее у фермеров и кооперативов.

Кластер

ООО «Ягодные поля» и ООО «Фрагария» - агрокластер, появившийся в 2016 году. Тогда была высажены первые делянки с садовой земляникой и заложено строительство производственного комплекса. Земляничное поле находится сразу за цехом. Когда учредители производства знакомились с зарубежным опытом, выяснили одну важную деталь: у всех предприятий одна проблема – срок довоза ягоды от места сбора до места переработки.

Самая капризная в этом вопросе садовая земляника. Не позднее пяти часов после сбора эту ягоду необходимо охладить до 5°C, иначе она не пригодна к дальнейшей переработке. Ягоду нужно довезти быстро, вымыть и заморозить. А если фермер загружает неохлажденную ягоду и везет ее 200-300 км до предприятия, то вряд ли такой продукт доедет пригодным для переработки. Поэтому и возникла такая идея – рядом ягодные поля и завод по шоковой заморозке. Своя продукция доставляется на предприятие за считанные минуты, а продукция фермеров в течение часа, учитывая размеры района. Земли у нас 300 га, сейчас посажено 75 га садовой земляники. Завод был запущен в декабре 2017 года, его проектная мощность 8000 тонн продукции в год, из них 2000 тонн собственной ягоды. Объем складских помещений 5000 тонн. Общий объем инвестиций 1 млрд рублей. Срок окупаемости – 2021 год.

Фриго

Так как работу производственного комплекса организовали на основе европейского опыта, то и в выращивании земляники предприниматели тоже пошли по европейскому пути. Основными примерами послужили земляничные предприятия Германии и Италии, где применяется технология Frigo (Фриго). В питомнике, специализирующемся на выращивании саженцев садовой земляники, осенью, при температуре ниже +5°С (когда растения переходят в состоянии покоя и прекращается закладка генеративных почек и вегетативный рост) молодые растения выкапывают, охлаждают, подрезают листья и сортируют. Саженцы, представляющие из себя практически одну корневую розетку, хранят в холодильной камере от +1°С до -2°С. Весной при таком же режиме транспортируют к месту посадки. При поступлении на место, замороженные саженцы помещаются в специальный питательный раствор, который помогает «мягкому» размораживанию и снимает стрессовые факторы, после чего растение готово к высаживанию на поле. Из-за отсутствия листьев растения значительно лучше приживаются по сравнению со свежевыкопанными саженцами. Мобилизация жизнедеятельности растений, которые хранились при пониженных температурах, происходит достаточно быстро — уже через несколько дней после высадки появляются первые листья. Такое раннее и ускоренное развитие в сочетании с наличием повышенных запасов питательных веществ в корневище позволяет за короткое время сформировать достаточную вегетативную массу. Через 60-70 дней после высадки начинается плодоношение.

- Пока мы будем каждый год закупать замороженные саженцы за границей, но у нас есть идея, питомник должен создать свой филиал на усманской земле, делится планами Станислав Горьков. – Наши холодильные мощности рассчитаны на большой объем, и мы заинтересованы, чтобы местные фермеры поставляли нам свою продукцию, но она должна быть высокого качества, выращенная по европейским стандартам. Воспользоваться технологией хотят многие, но не все рискуют связываться с зарубежным поставщиком. Много мороки: заключать контракт, открывать паспорт сделки, разрешение от Минсельхоза, таможня и прочее, у небольших хозяйств на это нет сил. Филиал бы решил эту проблему. Хотим, чтобы наше предприятие не было обособленным, закрытым от всех холдингом. Проект рассчитан на развитие не только нашего предприятия, но и всего района в целом.

Горьков заражает деловым азартом, кажется, что еще одна-другая идея и сотня искр из горящих восторгом глаз, и ты вместе с ним помчишься засаживать земляникой все свободные клочки усманской земли.

Поле

- На поле, как в парилке, влажность высокая, пробежался пару раз и взмок, а люди сажают, пропалывают и собирают вручную. Это самый большой минус выращивания садовой земляники, к сожалению, еще не придумали хороших машин для этой культуры, - сожалеет Горьков, рассказывая о технологии выращивания ягоды. - Гряды и междурядье формирует машина, пленку на гряду тоже машина укладывает, ну, и еще, машина косит усы, вылезшие в междурядье, все. Сажаем руками, нужно взять каждое растение, вставить в лунку через прорезь на пленке, несильно прижать, не углубить.

На гребне под пленкой идет капельная лента, так мы решаем несколько проблем: пленка подавляет сорняки и сохраняет влагу – экономия расхода воды в пять раз. Мы рачительно подходим к природным ресурсам и не видим смысла лить воду просто так, она должна литься только с пользой, столько, сколько нужно для питания и увлажнения растения. Благодаря капельному поливу и прикорм вносится точно под растение, это тоже экономия, раствор не уходит впустую в землю, гарантированная доза попадает под каждое растение. Так как у нас контракты с европейскими компаниями, все подкормки строго согласованы, по технологии, и проводятся до формирования ягоды, после этого больше не обрабатываем, ягода должна быть качественной и безопасной. Сейчас урожайность нашей земляники 12-14 тонн с га, цель достичь сбора в 20 тонн с га.

Заморозка

Если в магазине вы купите замороженные овощи отечественного производителя, то с уверенностью можно сказать – продукт произведен по технологии статической заморозки. Ягоды просто замораживают при температуре -22°С. В этом случае нарушается структура тканей, образуются крупные кристаллы льда, рвущие межклеточные связи. При размораживании продукт теряет форму и вкусовые качества. Шоковая заморозка происходит в специальном высокоэнергетическом туннеле при температуре в -40°С.

Это не статичный воздух, а мощные струи, попадающие через форсунки к сетчатой ленте, которая идет через туннель. На ленте ягоды, которые от струй вибрируют в воздухе, и в таких условиях для заморозки ягоды нужно 10-12 секунд. Сохраняется форма и вид, не рвутся межклеточные пространства, после разморозки ягода не течет и почти не отличается от свежей.

Овощи

В этом году рядом с земляникой выросли брокколи, цветная капуста и кабачки. Немного, по 2 га на каждую культуру. Первый же сбор показал – площади будут расширяться. Сейчас в экспедиционном цехе около трех тонн свежесобранных овощей. Представитель компании «Бондюэль» высоко оценил качество овощей, и высказал заинтересованность в поставке замороженного сырья.

Дикоросы

«Фрагария» принимает на переработку собранные, как правило, в северных регионах России дикорастущие ягоды, первично замороженные в месте сбора. А здесь уже ягоды очищают, при этом технология очистки очень сложная. Например, черника премиум-класса, которую покупает тот же «Данон», должна быть идеально очищена, не допускается даже наличие небольшой «антенки» на хвостике, соответственно необходимо дорогостоящее современное оборудование, выполняющее тонкую работу по удалению «антенок».

- Ягода приходит замороженная с мусором, нужно за оговоренный промежуток времени пройти всю технологию очистки. При температуре не выше +5°С ягода не успевает разморозиться, допустима дефростация до -14°С, - уточняет технологические моменты Станислав Анатольевич.

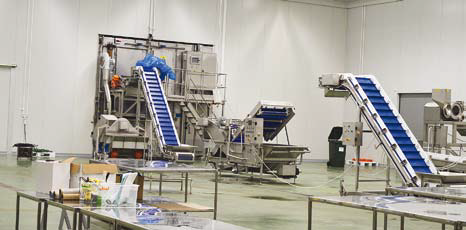

Цех

Производственный комплекс – образец чистоты и стерильности. Даже руки нам спиртом помыли. Хотя мы и не собирались ничего трогать – все холодное, в помещениях различные температурные режимы: -2°С, от 0°С до +4°С не выше 5°С, а там, где работают с заморозкой -20°С. С производством нас ознакомил ФИО??? Должность???. Он тоже улыбается, и с восторгом рассказывает о продукции, об оборудовании. Если ягода впитывает положительную энергетику работников завода, то ягоды «Фрагарии» самые вкусные и полезные.

- Работаем еще на неполную мощность, но уже полгода морозим, отгружаем продукцию. Перерабатываем дикорастущую замороженную ягоду: чернику, клюкву, бруснику и свежие фрукты, ягоды от разных поставщиков. Если поступает замороженное сырье, то нужно его сохранить замороженным и очистить. Если поступает свежая продукция, то первоочередная задача его быстро охладить, потом очистить и переработать в соответствии с требованиями клиента.

С ФИО мы прошли весь производственный путь – от приемки ягоды до упаковки. Линия шоковой заморозки: в помещении +2°С, а через метр в туннеле уже -40°С – впечатляет.

- Персонал не мерзнет? – интересуемся у ФИО.

- Сейчас у нас одна смена 12 часов, но при полной загрузке предполагается круглосуточная работа. За смену 2 фиксированных перерыва и обед 45 минут. У рабочих теплая спецодежда. В помещениях, где -20°С, работают по двое, по 20-30 минут, пока одна пара работает вторая отогревается, и наоборот.

Мы заходим в помещение, где работы производятся при -20°С. Здесь находится оптический сортировщик «Сортекс» - гордость предприятия. Он может отбраковывать ягоды по 60 параметрам.

- Погрузчик высыпает в бункер ягоду. Она попадет на конвейерную ленту тонким слоем и просматривается несколькими камерами, которые управляются компьютером. Компьютеру задается задача, что он должен находить. Например, убирать лишнее по цвету, по размеру, по характеру поверхности. Удаляются незрелые ягоды, веточки, иголки, листики, насекомые. Конечно, это машина, она может что-то пропустить, поэтому последний контроль всегда визуальный. Благодаря такой высокоточной технике и зоркости специалистов мы достигаем очень высоких стандартов качества. За полгода отгрузок у нас еще не было ни претензий, ни возвратов. Вся незрелая, мелкая, сухая ягода отбраковывается вместе с мусором. Мы пробовали извлечь из этого остатка что-то полезное. Но это экономически оказалось невыгодно – электроэнергии затрачивается больше, чем извлеченная прибыль, и такой продукт никем не востребован. Процент мусора при очистке ягод считается нормальным 10%, но то сырье, с чем мы сейчас работаем, дает 20% отходов.

Из крепкого январского морозца мы снова попадаем в июльскую жару. Перепад температур от низкого минуса к высокому плюсу переносится тяжело, лично мне хочется вернуться назад в цех.

Горьков снова улыбается, пожимая нам на прощание руки. Проводы недолгие, минута и он уже в поле.

Людмила Черноносова

Оцените эту статью!

Аргентинская технология производства инокулянтов БИОНА

© КОПИРАЙТ, 2013-2019. Все материалы на сайте защищены Законом об авторском праве. Использование материалов с сайта возможно только с письменного согласия Администрации сайта. По вопросам разрешений на публикации и рекламы обращайтесь +7-905-395-28-88. Мобильное приложение доступно на iTunes и AndroidMarket.

Архив

Архив