Литейная технология изготовления рабочих органов почвообрабатывающих машин

Современные технологии безотвальной вспашки и глубокого рыхления почвы многократно увеличивают нагрузки на рабочие органы почвообрабатывающих агрегатов. Твердость и сопротивление почвы движению деформатора с увеличением глубины рыхления прогрессивно возрастают, так как в нижних горизонтах обработки часто встречаются камни, что вынуждает предъявлять особые требования к абразивной износостойкости, прочности и ударостойкости рабочих органов почвообрабатывающих машин. Следует отметить, что эксплуатация почвообрабатывающих машин с нарушенной геометрией рабочих органов приводит к значительным энергетическим затратам и нарушению агротехнологических требований, предъявляемых к рассматриваемым операциям, что, в конечном итоге, отрицательно сказывается на урожайности и себестоимости произведенной продукции.

В связи с этим актуальными становятся вопросы, направленные на разработку технологий изготовления рабочих органов почвообрабатывающих орудий, позволяющих получать конечный продукт с заданным техническим ресурсом при невысокой себестоимости изготовления.

На фото: Дмитрий Сергеевич Гапич

В отечественном и зарубежном сельхозмашиностроении для изготовления рабочих органов плугов-рыхлителей используют преимущественно сортовой прокат углеродистой или малолегированной стали. Износостойкость режущих элементов рабочих органов, как правило, обеспечивают объемной или локальной закалкой (при достаточном содержании углерода в стали) или наплавкой различными износостойкими материалами.

Для защиты от абразивного износа хорошо работают наплавки с высоким содержанием карбидообразующих легирующих компонентов. Износостойкость наплавочных материалов существенным образом зависит от типа и количества карбидной фазы в сплавах. Чаще всего упрочняющая фаза в наплавочных сплавах содержит карбиды: Fе3С; Мn3С; Сr7С3; W2С; WС; VС; ТiС; В4С, Мо2С, и др., а также карбобориды, нитриды железа и легирующих элементов.

Испытания износостойких наплавок, содержащих в качестве легирующих элементов хром, марганец, кремний, никель, молибден и бор, с твердостью поверхности 48…57 HRC показали увеличение износостойкости рабочих органов в 2,4…4,9 раза [1].

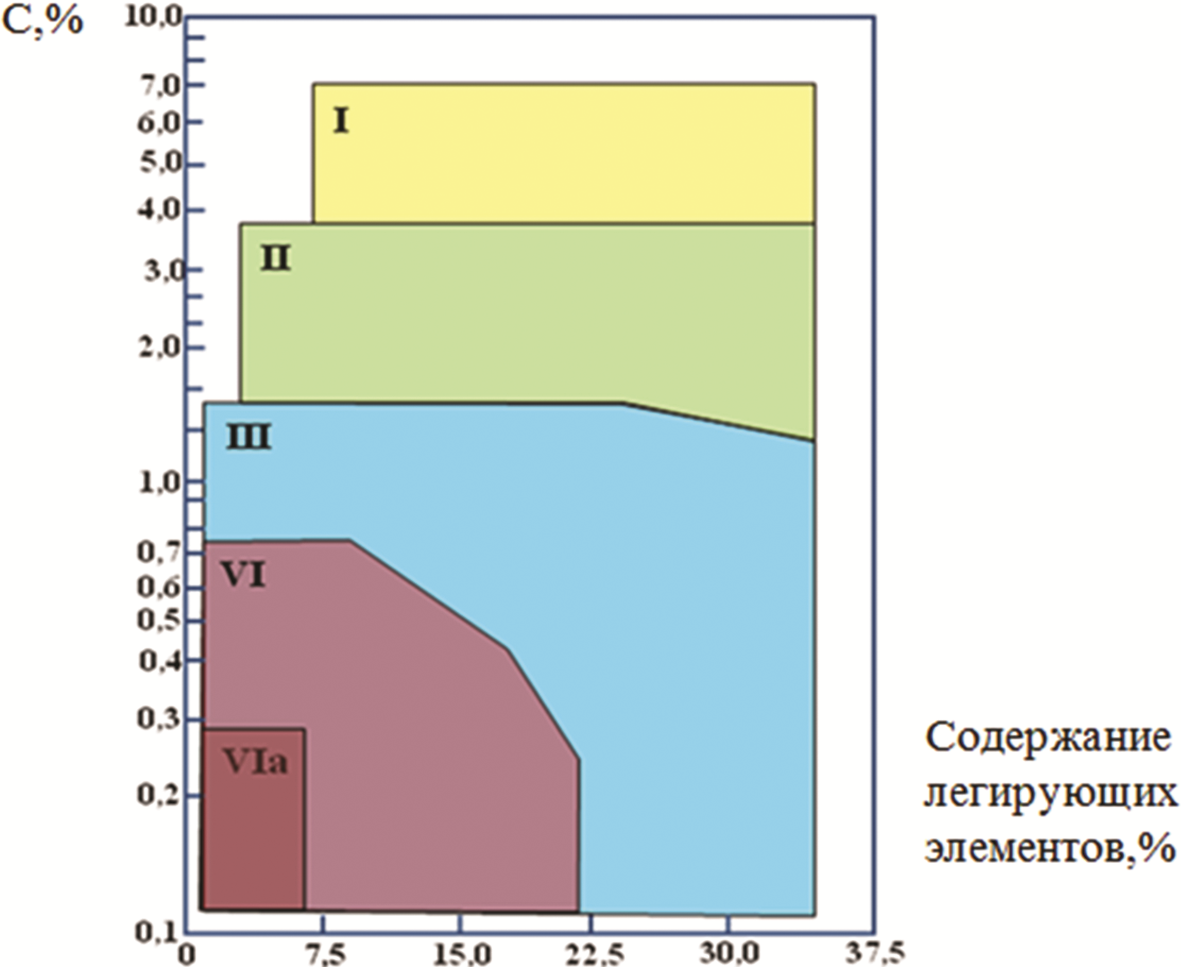

Компанией Lincoln Electric, являющейся мировым лидером разработки и применения износостойких наплавочных материалов, была разработана диаграмма, позволяющая подобрать оптимальное соотношение углерода и легирующих компонентов износостойкой наплавки для конкретных условий эксплуатации (рисунок 1).

Рисунок 1. Диаграмма оптимального соотношения углерода

и легирующих компонентов в наплавочных материалах для

разных областей применения: I – материалы, противостоящие

абразивному износу; II – материалы, противостоящие

абразивно–ударному износу; III – материалы, противостоящие

ударному износу; IV – материалы, противостоящие износу типа

«металл по металлу» при трении качения и скольжения.

Руководствуясь диаграммой Lincoln Electric для упрочнения поверхности рабочего органа, который работает преимущественно в условиях абразивного износа, наиболее подходящим наплавочным материалом можно считать сплав типа сормайт, плазменную или дуговую наплавку которого можно выполнить отечественными электродами ФБХ-6-2.

В работах отечественных и зарубежных исследователей [2-4] на интенсивно изнашиваемую поверхность рабочих органов почвообрабатывающих машин рекомендовано нанесение наплавок керамики на основе оксида алюминия, нитрида или карбида кремния; хромистого чугуна; твердых сплавов или сплавов типа сормайт, которые действительно способны увеличить износостойкость. Но эти наплавки, как правило, очень дороги и многократно увеличивают себестоимость изготовления деталей [5].

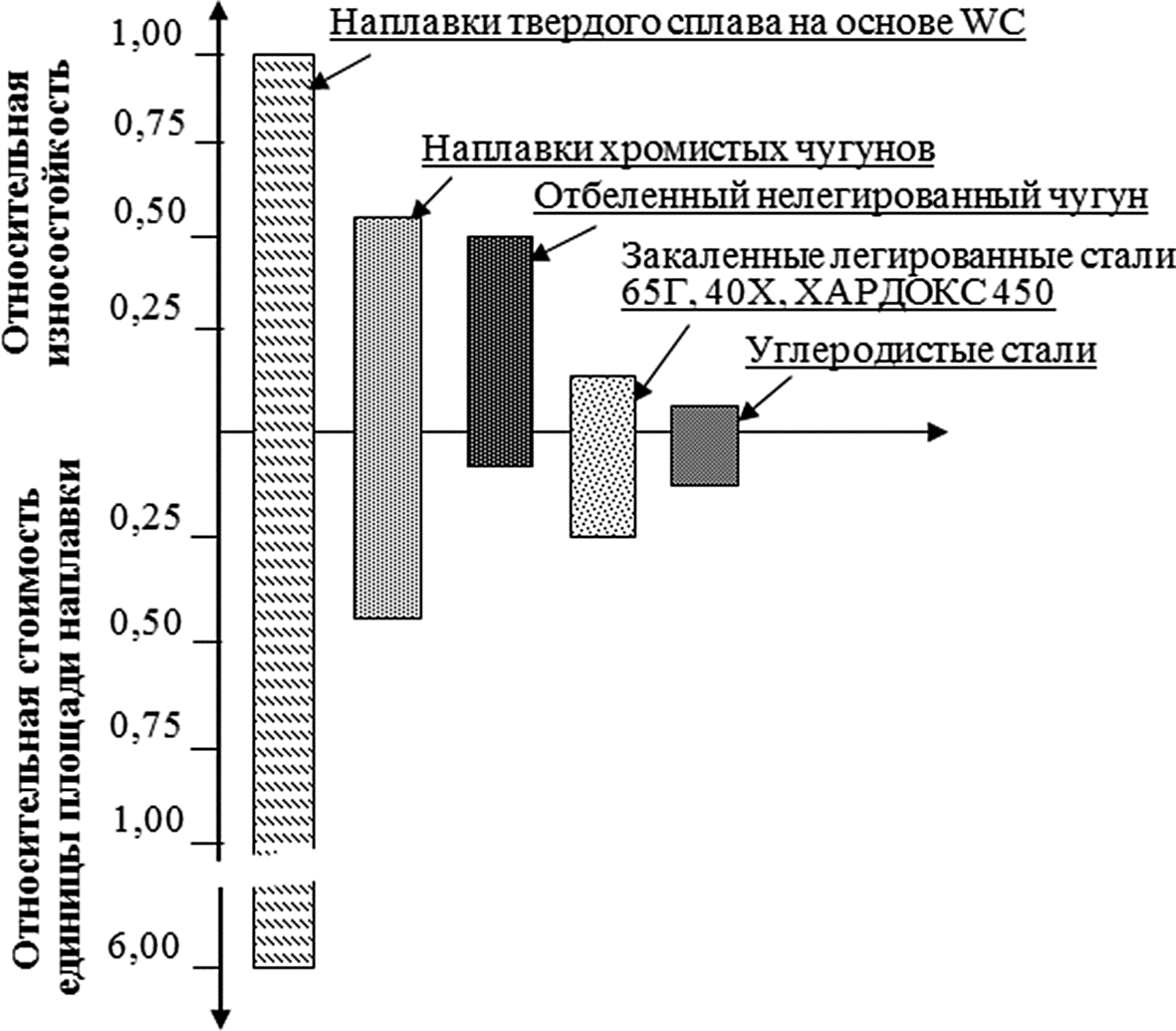

Соотношение износостойкости и стоимости материалов было проанализировано в работе [5] и показано на рисунке 2.

Рисунок 2. Диаграмма соотношения стоимости и

износостойкости материалов, применяемых для изготовления

рабочих органов почвообрабатывающих машин.

Анализ показал, что применение твердосплавных наплавок повышает относительную износостойкость (эталон углеродистая сталь) ~ в 10 раз, но сопровождается 40-кратным увеличением стоимости материала. Легирование, удваивая стоимость материала, примерно в такой же пропорции повышает его износостойкость. Наплавки хромистыми чугунами при шестикратном увеличении износостойкости сопряжены с гораздо более умеренным удорожанием, не более чем в 3…3,5 раза.

В этом смысле использование чугуна, как основного материала для изготовления рабочих органов почвообрабатывающих машин, становится весьма перспективным. Кроме исключительной особенности эффективно сопротивляться абразивному износу, данный материал имеет еще и ряд существенных технологических и экономических преимуществ: стоимость чугунного литья значительно ниже стального проката; повышение эксплуатационной надежности литого рабочего органа из чугуна можно добиваться путем рационального зонального структурирования рабочего органа частичным или полным отбеливанием в области режущей кромки в момент кристаллизации отливки.

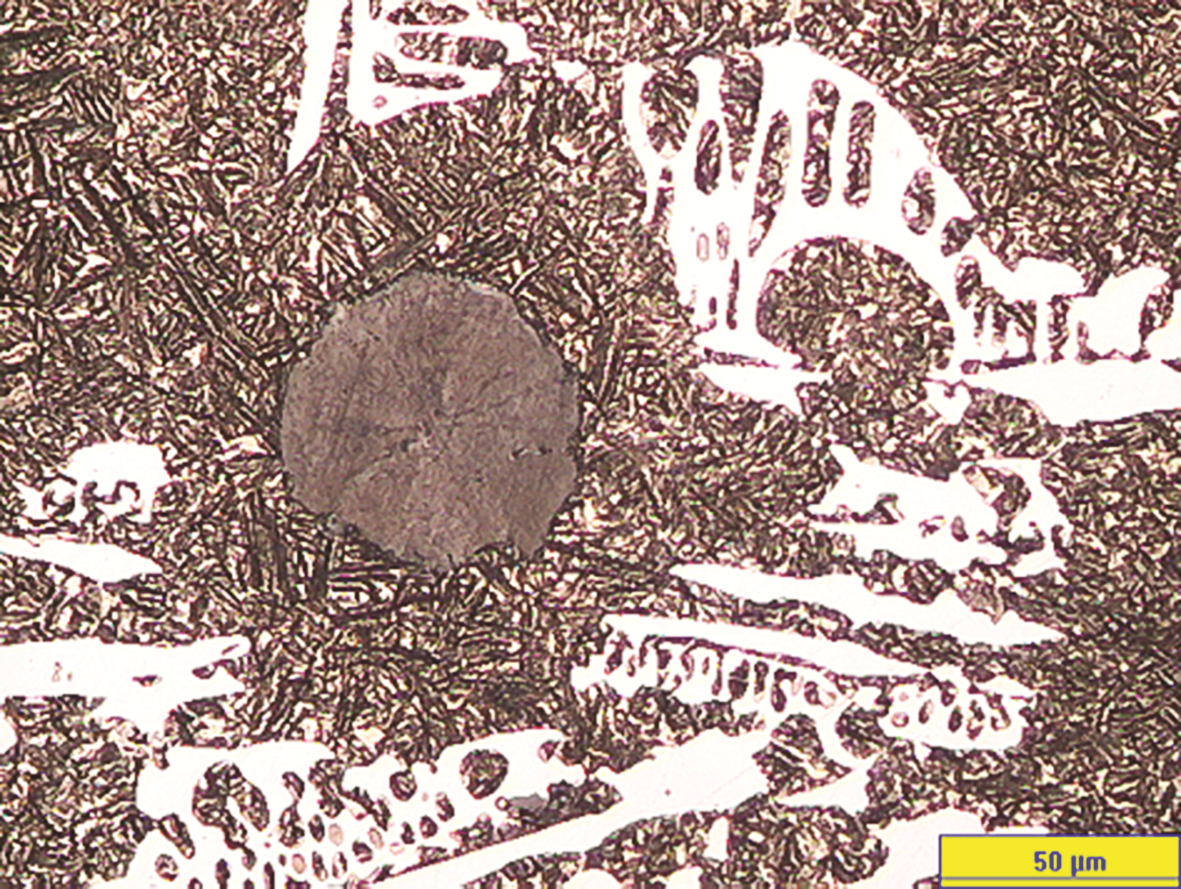

Производители зарубежной сельскохозяйственной техники все больше склоняются к использованию данного материала. На рынке появились предложения рабочих органов плуга DjonDeer, изготовленных из половинчатых чугунов, в структуре которых наряду с шаровидным графитом содержится от 10 до 30% объема эвтектических карбидов в бейнитной металлической основе, рисунок 3 [6].

а)

а)

б)

б)

Рисунок 3. Микроструктура чугуна, полученного процессом CADI,

с эвтектическими карбидами в металлической матрице верхнего (а)

и нижнего (б) бейнита.

Заданную структуру и высокую износостойкость долот DjonDeer из чугуна обеспечивает технология Carbidic Austempered Ductile Iron (CADI) [14], которая предполагает корректировку химического состава чугуна по углеродному эквиваленту и легирование карбидообразующими элементами, контролируемое охлаждение в процессе кристаллизации, чтобы получить желаемую степень графитизации эвтектики.

Износостойкость данной структуры выше в 2-3 раза по сравнению с высокоуглеродистыми сталями.

Коллективом кафедры «Эксплуатация и технический сервис машин в АПК» ФГБОУ ВО Волгоградского государственного аграрного университета также ведутся проекты по разработке технологий получения рабочих органов повышенной износостойкости. Предлагаемая концепция состоит в изготовлении рабочих органов литьем из высокопрочного чугуна с рациональным структурированием их функциональных зон, согласно техническому заданию, в процессе кристаллизации. Основой предлагаемой технологии является способность кристаллизации чугуна по стабильной или метастабильной системам, в зависимости от состава металла, скорости охлаждения и других факторов, влияющих на состояние жидкого металла, в частности на наличие в нем зародышей графитовых кристаллов.

Преимущества такой технологии состоят в достижении высокой твердости и износостойкости рабочей поверхности за счет высокого содержания в структуре отбеленного слоя эвтектических карбидов с твердостью ³ 800 НВ и получении практически готовой детали с упрочненной поверхностью в состоянии после литья. При этом исключается необходимость в проведении упрочняющей обработки, закалки или наплавки, а также появляется возможность изготовления рабочих органов любой геометрической формы.

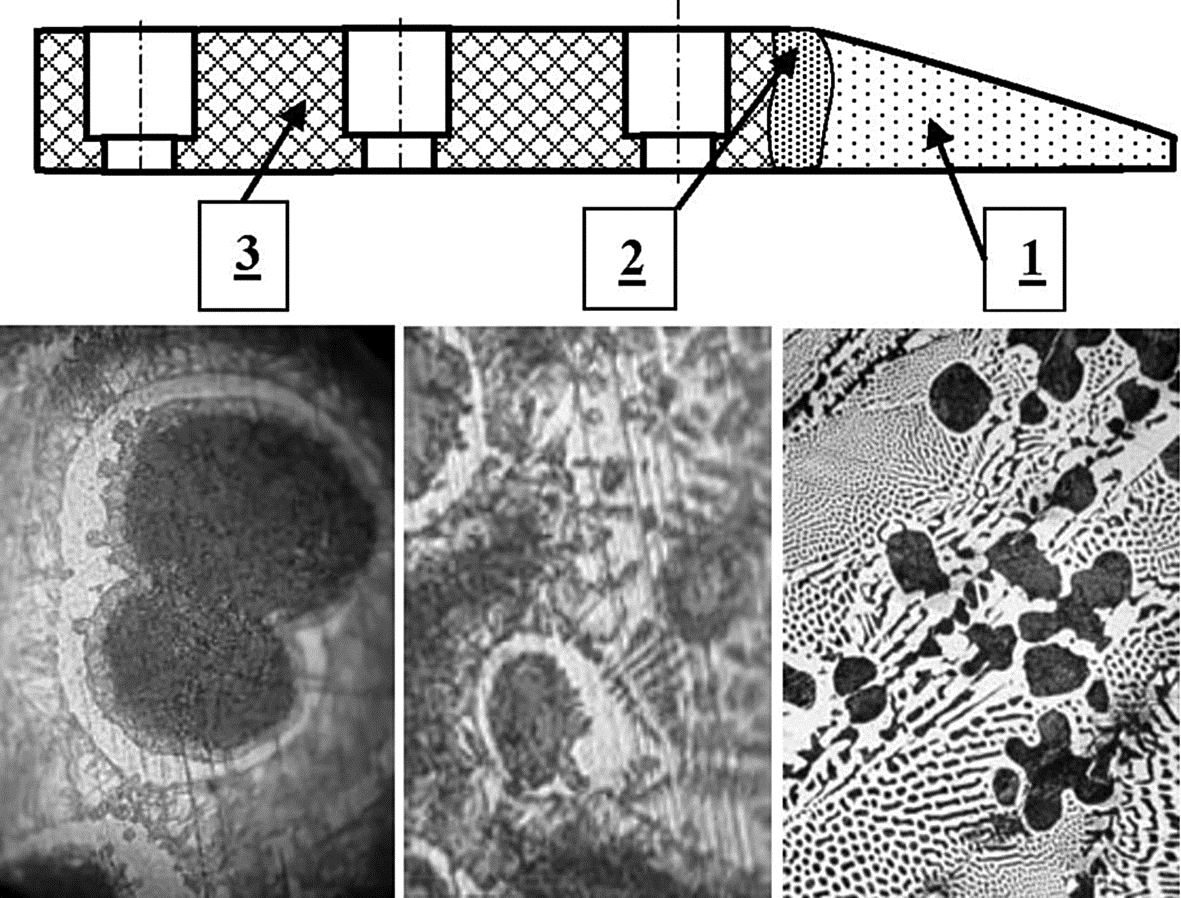

В процессе кристаллизации авторы конструктивно закладывают формирование трех зон с различными структурными характеристиками, рисунок 4

Рисунок 4. Распределение структурных зон в долоте плуга

из высокопрочного чугуна в соответствии с функциональным

назначением: 1 – отбеленная зона, ледебурит;

2 – переходная зона, ледебурит, шаровидный графит, перлит;

3 – графитизированная зона, перлит, шаровидный графит.

В основном объеме рабочего органа – перлитная структура металлической основы с минимальным количеством феррита, расположенного вокруг графитовых включений шаровидной формы, что обеспечивает прочность и ударную вязкость на уровне марки ВЧ 60, которая позволяет выдерживать статические и динамические нагрузки, с запасом превышающие эксплуатационные. Полученные в этой зоне структура и твердость 260 НВ определили хорошую обрабатываемость резанием при выполнении отверстий для крепления рабочего органа к стойке.

В переходной зоне структура постепенно изменяется: уменьшается количество эвтектического цементита, появляются шаровидные включения графита, а затем увеличивается их количество. По мере уменьшения графитизации твердость постепенно увеличивается от 260 НВ до 720 НВ. Твердость и ширина переходной зоны (до 30мм) выполняет амортизирующую роль, уменьшая опасность скалывания отбеленной носовой части, обеспечивая тем самым общий уровень надежности литого рабочего органа.

Отбеленная носовая часть обеспечивает высокую износостойкость рабочего органа в целом.

Формирование локального отбела получают увеличением скорости охлаждения в заданных зонах с помощью окрашивания соответствующих поверхностей внутренней полости литейной формы специальными красками, содержащими теллур или висмут, или установкой внутренних металлических холодильников в песчано-глинистую литейную форму. Если необходимо получить отбеленную зону большой протяженности, соответствующую часть песчаноглинистой формы выполняют кокильными (металлическими) вставками.

Рабочие органы, получаемые по данной технологии, подтвердили свою высокую эффективность. Согласно полевым испытаниям, проведенными в КФХ Штепо А.В. и АО «Аксайское», технический ресурс рабочих органов чизельного плуга увеличился более чем в 5 раз, по сравнению с аналогами, выполненных из стали 65Г. (Рисунок 5).

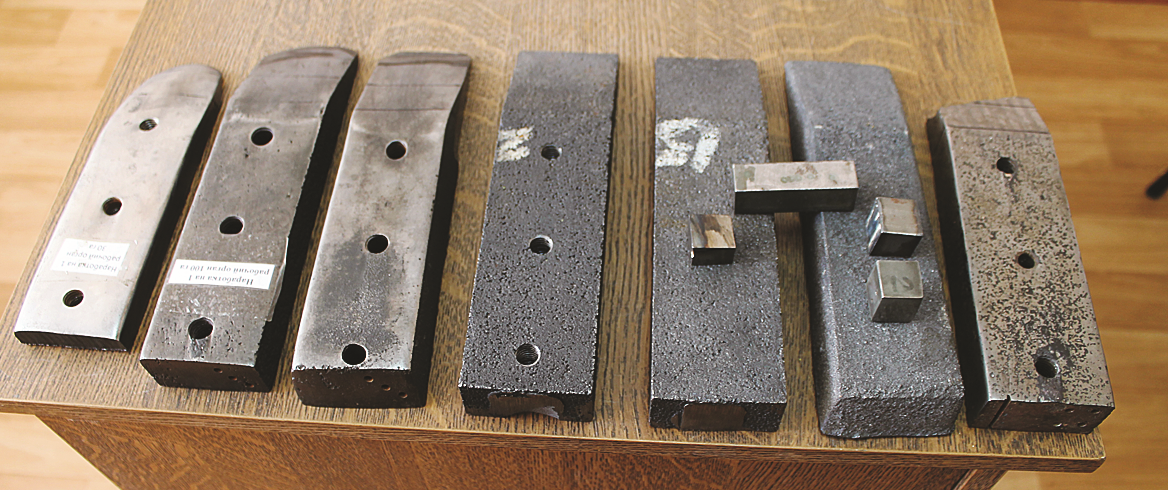

Рисунок 5. Экспериментальные образцы чизельных рабочих органов

Д.С. Гапич, доктор технических наук, доцент

В.А. Моторин, кандидат технических наук

Д.Б. Курбанов, аспирант

ФГБОУ ВО Волгоградский государственный аграрный университет, г. Волгоград. Россия.

Оцените эту статью!

Аргентинская технология производства инокулянтов БИОНА

© КОПИРАЙТ, 2013-2019. Все материалы на сайте защищены Законом об авторском праве. Использование материалов с сайта возможно только с письменного согласия Администрации сайта. По вопросам разрешений на публикации и рекламы обращайтесь +7-905-395-28-88. Мобильное приложение доступно на iTunes и AndroidMarket.

Архив

Архив