Увеличение ресурса ножей с помощью самозатачивания

Режущие детали машин подвергаются интенсивному износу в результате специфического взаимодействия с рабочей массой. В процессе резания рабочей массы (стебли растений, волокна шерсти, почва и др.) лезвие входит (врезается) в нее при большом удельном давлении на режущую кромку, обусловленном ничтожно малыми толщиной режущей кромки и соответственно величиной контактной площадки.

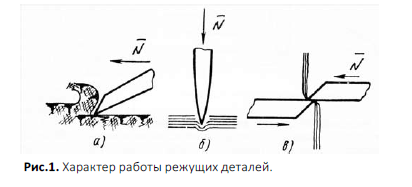

По характеру работы все режущие детали можно разделить на три основные группы (рис.1): а – движение лезвия поступательное или вращательное, при этом лезвие снимает стружку или режет абразивную массу, располагаясь под углом к поверхности среза; б – движение клинового лезвия поступательное с возможным вращением или скольжением вдоль среза, при этом лезвие рассекает плотную рабочую массу обычно по нормали к разрезаемым волокнам; в – движение двух сопряженных лезвий возвратно-поступательное (сходное с ножницами), при этом лезвия перерезают волокнистую массу. При таких условиях работы происходит быстрое притупление лезвий рабочих органов, в результате чего машина быстро теряет работоспособность.

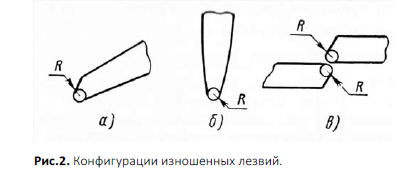

Зная условия работы режущих деталей и характер их затупления, можно спроектировать такие лезвия, которые в процессе работы будут непрерывно сохранять работоспособную режущую кромку, т.е. будут самозатачиваться. Самозатачивание обеспечивается при условии, что износ боковых (или одной из боковых) поверхностей лезвия опережает износ его острия. Прогнозируя и моделируя процесс затупления, в сечение лезвий (рис.2) можно вписать окружность, касательную к затупленному концу лезвия.

Радиус этой окружности R назовем радиусом притупления лезвия. Для обеспечения нормальной работоспособности за счет самозатачивания режущих деталей необходимо выполнить следующие основные условия.

1. Радиус затупления режущей кромки R в процессе работы лезвия не должен превышать допустимого RД, обусловленного технологическими условиями резания или агротехническими требованиями к качеству измельчения рабочей массы.

Следовательно, предельная толщина притупленного лезвия δ≤2RД. Чтобы обеспечить нормальную эксплуатацию режущей детали, без периодической заточки лезвия, необходимо создать такие условия, при которых радиус затупления режущей кромки за все время его работы до полного выхода детали из строя не превышает RД. Этого можно добиться уменьшением конструктивной толщины однородного лезвия до величины, равной 2RД, или (если требуется дополнительно и высокая механическая прочность) применением двух- или трехслойных лезвий. В этом случае толщина теперь уже твердого слоя δТ должна отвечать неравенству δТ≤2RД. Это основное условие самозатачивания двухслойных и трехслойных лезвий.

2. Толщина «мягкого» слоя δМ двухслойного или трехслойного лезвия должна быть минимально возможной, но этот слой должен обеспечивать необходимую, как было сказано выше, прочность биметаллического лезвия. Соотношение толщин несущего слоя основного металла и твердого сплава зависит от свойств рабочей

массы и механических характеристик режущего лезвия и может изменяться в широких пределах. Так, для лезвий, наплавленных твердым сплавом, δМ = (1…8)δТ; для тонколезвийных режущих деталей δМ = (10…100)δТ. «Мягкого» слоя при достаточной высокой прочности «твердого» износостойкого слоя может и не быть. В этом случае однородное лезвие толщиной менее 2RД может нормально выполнять технологические функции.

3. Твердость «мягкого» слоя НМ должна быть в определенном соотношении с твердостью износостойкого слоя НТ: НМ = НТ/К, где К – коэффициент, зависящий от абразивных свойств рабочей массы. Так, например, его величина для рабочих органов почвообрабатывающих машин может меняться от 2,0–2,5 (на черноземных и супесчаных почвах) до 3,0-5,0 (на песчаных и суглинистых).

Значение твердости износостойкого слоя определяется в зависимости от свойств рабочей массы и может колебаться от НV 550 до НV 2000 (единиц по Виккерсу). При неправильном выборе соотношений твердости «мягкого» и «твердого» слоев в процессе работы лезвия будет нарушаться направленный износ обоих слоев, обеспечивающий стабильную работоспособную форму режущей кромки. Так, при повышенной твердости «твердого» слоя, он будет чрезмерно выступать впереди «мягкого» слоя, что приведет к выкрашиванию лезвия; при повышенной твердости «мягкого» слоя «твердый» не будет обеспечивать длительной работоспособности режущей кромки, т.к. скорости их изнашивания будут близки по величине.

4. Упрочнению, как правило, подлежит поверхность лезвия, которая (как это ни парадоксально звучит, но это реально работает) подвергается наименьшему износу. В противном случае мы опять приходим к тому, что интенсивность изнашивания «твердого» и «мягкого» слоев выравниваются, что неминуемо приведет к затуплению лезвия.

Описанные основные условия самозатачивания лезвий являются обязательными, однако в некоторых специфических условиях проявятся какие-то дополнительные факторы, влияние которых должно быть учтено.

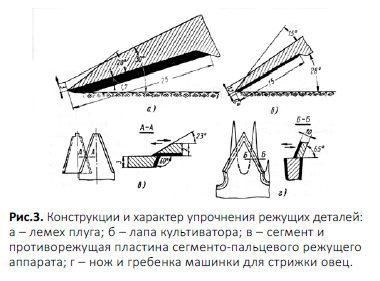

На рис.3 приведены примеры выбора конструкций и характера упрочнения лезвий некоторых режущих деталей.

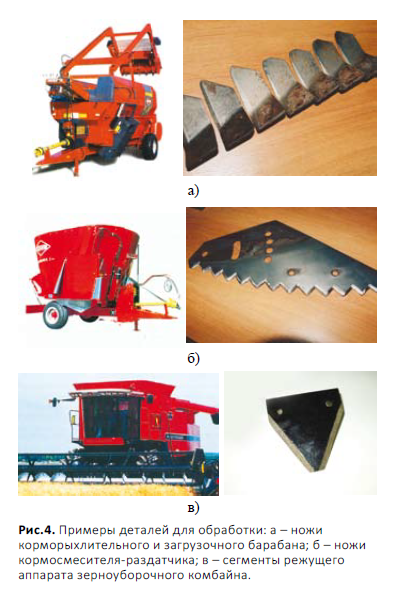

В лабораториях кафедры «Технический сервис и механика», НТО Центра «ДОКТОР-ДИЗЕЛЬ Плюс» ФГБОУ ВО « Ивановская ГСХА» ведется научно-исследовательская и производственная работа по повышению ресурса лезвийных рабочих органов кормоприготовительных, зерноуборочных машин и перерабатывающего оборудования АПК как отечественного так и зарубежного производства. Целью этой работы является разработка и внедрение ресурсосберегающей технологии упрочнения сменных рабочих органов режущих аппаратов. Кроме сельскохозяйственного машиностроения и ремонтного производства сферами применения являются также пищевая, текстильная, химическая отрасли промышленности.

Лежащий в основе предлагаемой технологии процесс обработки (легирования, насыщения, структурного изменения металла) поверхностного слоя тонких лезвийных инструментов по своей сути относится к малозатратным, экономичным процессам. Специально созданные условия активного теплоотвода при нанесении покрытия, при проведении структурных изменений исключают возникновение зоны отпуска основного металла, увеличивая тем самым динамическую прочность и износостойкость. В результате обработки детали приобретают повышенный ресурс за счет:

- увеличения твердости (на 45…80 %) и износостойкости (в 1,4…3,2 раза) рабочих поверхностей (с использованием, в том числе, эффекта самозатачивания);

- формирования многослойных структур с заданными свойствами, что приводит к экономии при производстве легированных конструкционных сталей, а также снижению удельных и абсолютных энергозатрат при производстве продукции сельскохозяйственного и другого назначения.

В ходе проведенного комплекса лабораторных, стендовых и эксплуатационных испытаний в производственных условиях получены следующие результаты:

Актуальность разработки:

- снижение затрат на запасные части за счет увеличения ресурса (наработки) серийно изготовленных деталей в 1,4...3,2 раза;

- снижение на 26...34 % трудоемкости обслуживания машин при выполнении операций «снятие-постановка», «монтаж-демонтаж» сменных рабочих органов сельскохозяйственных и других машин;

- сокращение на 18...23 % времени необоснованных простоев энергонасыщенной техники внутри производственного цикла (смены);

соблюдение агротехнических сроков уборки, заготовки растительной массы и технологии приготовления полноценных кормов;

Востребованность на рынке:

- хозяйства со специализацией по выращиванию зерновых культур;

- хозяйства и предприятия молочно-мясного направления с необходимой развитой кормовой базой;

- формирование новых рабочих мест на машиностроительных и ремонтно-технических предприятиях по изготовлению и ремонту с эффектом «упрочнения» сменных рабочих органов сельскохозяйственных машин, пищевого и перерабатывающего оборудования, текстильной и химической промышленности.

Анализ преимуществ по сравнению с аналогами:

- имеет малое удельное (в расчете на единицу поверхности) время обработки (0,25...0,42 мин/см2);

- минимальный расход легирующих материалов (0,07...0,12 г/см2);

- минимальная зона термического влияния на основной металл (20...35 мкм) с отсутствием зоны отпуска, с сохранением динамической прочности исходной структуры;

Общий вывод:

- разработанная энергосберегающая, доступная для внедрения в ремонтном и машиностроительном производствах, технология рекомендуется

для широкого применения в сельском хозяйстве, пищевой, текстильной, химической промышленности.

Одними из последних примеров упрочнения деталей являются ножи (рис.6 а,б,в - 42 шт.) кормоприготовительных машин и ротора измельчителя (рис.6 г - 6 шт.) кормоуборочного комбайна (в том числе зарубежного производства), отправленные в эксплуатацию:

Гвоздев А.А., доктор технических наук,

профессор, Ивановская ГСХА f

Оцените эту статью!

Аргентинская технология производства инокулянтов БИОНА

© КОПИРАЙТ, 2013-2019. Все материалы на сайте защищены Законом об авторском праве. Использование материалов с сайта возможно только с письменного согласия Администрации сайта. По вопросам разрешений на публикации и рекламы обращайтесь +7-905-395-28-88. Мобильное приложение доступно на iTunes и AndroidMarket.

Архив

Архив