Обзор роторных зерноуборочных комбайнов

Настало время, и вместо молотильного барабана, отбойного битера и соломотряса комбайностроители установили продольный ротор, а некоторые – даже пару параллельных друг другу роторов меньшего диаметра.

Это позволило существенно увеличить производительность и универсальность применения зерновых комбайнов, а также уменьшить потери зерна, что особенно важно для мелкосеменных культур, в частности типа рапса и канóлы. Совершенствованием уборки для нужд рапсо– и канолоперегонных заводов в биодизельное топливо и биодобавоки для бензина заняты практически все мировые жатко- и комбайностроители

Кроме того, специалисты сельхозмаша явно не удовлетворены также жатками (жнеями) для широкозахватной уборки низко свисающих соевых бобов, риса с перепутанными стеблями, сорго и многих других, новых для наших полей культур, в условиях изменения климата в сторону повышения среднесуточных температур и уменьшения годовых объемов выпадающих осадков.

Процессы обмолота и сепарации у роторного комбайна проходят в едином или сдвоенном узле одновременно. Основная часть зерна тут вымолачивается за счет вытирания (вычесывания) его из колосков или бобов из рапсовых стручков. А поскольку угловая скорость бил (частота вращения ротора) в системе обмолота не такая уж и большая, зерно повреждается в меньшей степени. Таким образом, его посевные и товарные качества сохраняются лучше.

И что очень существенно для того же рапса: даже при высокой урожайности культуры и повышенной влажности, правильно настроенный роторный комбайн позволяет достичь приемлемой минимизации потерь зерна при перестое созревших культур, не отличимой от современных комбайнов с клавишными соломотрясами. Это стало возможным, благодаря разумным техническим решениям, которые привели к интенсификации процесса сепарации и уменьшению сроков уборки.

Итак, современные роторные комбайны реально выпускаются или присутствуют в производственных планах шести машиностроительных предприятий под семью торговыми марками как в монороторном варианте обмолота и сепарации, так и в сдвоенной (тандемной) версии. К монороторным моделям относятся зерноуборочные комбайны John Deere сер. S700, TORUM 785/770 («Ростсельмаш»), Massey Ferguson MF сер. 9505 (AGCO) и TUCANO сер. 500 (CLAAS). А к тандем-роторным относятся КЗС-1624-1 «ПАЛЕССЕ GS16» («Гомсельмаш»), LEXION сер. 700 (CLAAS) и New Holland сер. CR.

I. Современные зерноуборочные комбайны с одним обмолачивающе-сепарирующим ротором

1.1. John Deere серии S700 в инновационном прорыве

Обмолот и сепарация зерна. Аксиальный ротор Ø 762 мм и длиной 3124 мм имеет три участка, которые выполняют функцию подачи, обмолота и сепарации. Первый участок конусообразной формы с винтовыми лопастями подает массу убранной культуры в молотильную часть. В нижней части корпуса ротора расположены секции подбарабанья. На поверхности ротора на третьем, концевом участке размещены 6 рядов штифтов. На этом участке диаметр корпуса увеличен, что предотвращает скручивание хлебной массы и забивание ротора. Эти решения обеспечивают высокую производительность и стабильность работы роторных комбайнов в сложных условиях уборки.

Децентрированное расположение ротора создает эффект протягивания и вспушивания. Культура сжимается по мере прохождения решеток в нижней части ротора, а затем вспушивается при продвижении к верхней части ротора. Это создает эффект, при котором обеспечивается выталкивание зерна из слоя незерновой массы, после чего сепарация через решетки происходит гораздо более эффективно.

В зависимости от условий будущей работы можно выбрать одну из двух конфигураций ротора: TriStream (TS) и ротор переменного потока VariableStream (VS). Ротор TriStream рекомендуется для работы в условиях небольшой и средней урожайности. Это инструмент в основном соответствует условиям работы на полях средней полосы России.

В зависимости от условий будущей работы можно выбрать одну из двух конфигураций ротора: TriStream (TS) и ротор переменного потока VariableStream (VS). Ротор TriStream рекомендуется для работы в условиях небольшой и средней урожайности. Это инструмент в основном соответствует условиям работы на полях средней полосы России.

А для работы в южных регионах РФ без ротора VariableStream не обойтись. Он рекомендуется при уборке высокоурожайных культур, риса, влажной и зеленой растительной массы. Для работы в таких условиях передняя часть ротора имеет более выраженную коническую форму, а количество оборотов растительной массы на роторе можно изменять прямо из кабины. Регулируя интенсивность обмолота в зависимости от изменения условий уборки в течение дня, а также повышая качество соломы.

Ротор VS комплектуется крупным, но, тем не менее, остроконечным передним конусом с вращающимся по часовой стрелке (по ходу) затягивающим шнеком с тремя направляющими, повышающими пропускную способность системы обмолота за счет увеличения площади обработки ротором, который открыт для растительной массы на 270 град. Вместе с конусной задней частью данного рабочего механизма последнее повышает качество соломы. Поскольку за счет дополнительного пространства вокруг ротора обеспечивается более мягкий обмолот, идеально подходящий для условий высокоурожайных культур.

Применение пальцев в зоне сепарации ротора вместо обычных планок обеспечивает эффективное прочесывание растительной массы. Это помогает перемещать зерно к наружным слоям мата растительной массы для лучшей сепарации даже в тяжелых условиях, например, при работе с зеленой соломой.

Процесс обмолота зерновых. Растения поступают в секцию обмолота от ускорителя подачи – перпендикулярно установленного барабана. Рифленые молотильные элементы вращающегося барабана затягивают зерновой материал плавно, выбрасывая его на шнековую часть ротора и закладывая тем самым высокие характеристики обмолота. Три шнековых витка (три секции подачи) позволяют организовать подачу зерновой массы на обмолот в три потока, тем самым обеспечивая равномерность подачи по всей окружности ротора.

Сепарация. Усиленные направляющие перемещают культуру из секции обмолота в секцию сепарации. Эллиптическая конструкция использует принцип «затягивания и высвобождения», что повышает производительность в условиях высокой влажности, работы с высокоурожайными культурами и зеленой массой.

Режимы работы ротора VS. В стандартном режиме направляющие лопатки обеспечивают 7 полных оборотов массы для лучшей сепарации зерна. Если оператор хочет улучшить качество соломы или уменьшить объем половы при уборке ломких культур, он может переключить направляющие лопатки в открытое положение. В этом положении масса выходит из комбайна, совершив всего 5 оборотов.

Позади ротора. Материал отбрасывается задней конусной частью ротора. Более длинная решетка выгрузного битера способствует отправке в зерновой бункер всего зерна («до последнего зернышка»). А направляющие на выпускном корпусе вновь распределяют вымолоченный материал (солому, стебли кукурузы, подсолнуха и пр.) для равномерной подачи выходным барабаном в измельчитель напрямую или через промежуточный битер (система Premium).

Измельчение пожнивья. Для обработки пожнивных остатков используются альтернативные системы (режимы) измельчения Deluxe, Intermediate и Premium. Но независимо от выбранной опции можно рассчитывать на мелкую или сверхмелкую резку и равномерное распределение соломы или на формирование качественных валков для получения качественных рулонов или прессованных тюков. Качественное распределение обеспечивает быстрое разложение пожнивных остатков и возвращение в почву элементов питания после проведения посевных работ. Причем все системы имеют 2 скорости вращения с ручной регулировкой: для мелкозерновых культур и кукурузы.

Возврат недомолота, очистка и выгрузка зерна. 4 самоочищающихся шнековых транспортера перемещают обрабатываемый материал на решетный стан стабильно и равномерно, даже на боковых склонах, при подъеме и спуске с возвышенностей или работе с влажными и липкими культурами (например, рапсом или кукурузой). Так что в большинстве случаев можно быть уверенным в равномерной загрузке системы очистки.

Решетный стан оборудован большим цельным верхним решетом, с двухступенчатой предварительной очисткой, и более крупным, удлиненным нижним, который регулируется прямо из кабины. Тем более что нижнее решето обладает одной из самых больших скоростей и длин хода из ныне существующих.

При этом фиксированная передняя часть верхнего решета помогает поддерживать более тонкий слой материала (особенность системы очистки DynaFlo Plus). Его приподнятая часть обеспечивает предварительную очистку до 40 % зерен до попадания материала на заднюю часть решета. Вентилятор (740 м³ воздуха в минуту) равномерно распределяет поток по всей ширине решетного стана, минимизируя объем недомолота.

Активная система возврата недомолота в сепаратор повышает производительность на моделях S780/790. Увеличивает пропускную способность комбайна, обеспечивая отдельный домолот и облегчая общую настройку и регулировку. В конечном результате это позволяет увеличить производительность, сократить потери, а также повысить качество соломы и уменьшить расход топлива. Кроме того, она мягко обрабатывает чувствительные культуры, выдавая в бункер зерно высокого качества.

Система HillMaster / НМ («Мастер холма») компенсирует уклоны > 7 % (до 22 %), улучшая боковое распределение эксплуатационной массы усилением сцепления с грунтом и повышая устойчивость комбайна. Рекомендуется в установке на модели S770/780/790. Система НМ выравнивает не только систему очистки, но и весь комбайн – от приемной камеры до измельчителя. Это позволяет выполнять полную загрузку даже на склонах и сокращает количество остановок для выгрузки.

Кукурузные жатки Geringhoff. Повышенная урожайность и гибриды с более жесткими стеблями стали серьезной проблемой при уборке урожая. Поэтому жнеи семейства JD 600C уступили свое место на усиленном передке наклонной камеры комбайнов JD сер. S700 немецким 6-18-рядным жаткам Geringhoff.

Двигатели PowerTech на выбор. JD S700 комплектуются турбодизелями семейства JD PowerTech (Р6), соответствующих любым разрешенным к эксплуатации экологическим нормам: начиная Stage 2, 3А/В и выше – ближе к использованию выхлопной жидкости – реагента под немецкой торговой маркой AdBlue. Причем тут «двойки» комплектуются стандартным турбокомпрессором вместо турбонагнетателя с изменяемой геометрией. Не используется система рециркуляции (дожигания) выхлопных газов, снижающая их токсичность, т.е. содержание оксидов азота NO и NO2 в режиме частичных нагрузок.

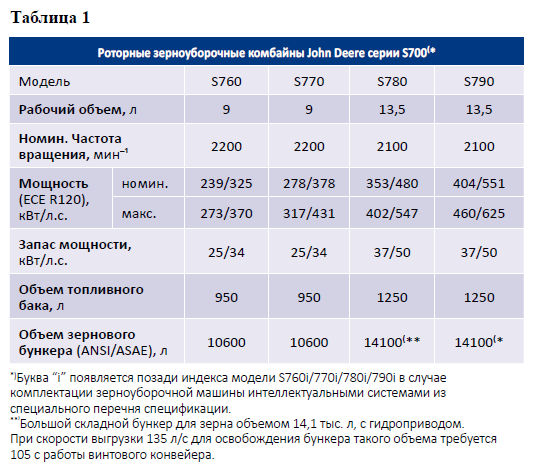

Система дополнительной (резерва) мощности позволяет повышать мощность (крутящий момент) двигателя при неожиданном увеличении нагрузки от уборки культур (см. запас мощности в табл. 1). Тем самым упрощая сбор урожая, без опасности остановки мотора, например, во время выгрузки зерна из бункера.

1.2. TORUM 785/770 от «Ростсельмаша»: тройной обмолот за один оборот внутри вращающейся деки

Контроль качества роторов. В сборочном цехе TORUM осуществляется тщательный контроль качества изготовления, а значит, и работоспособности получаемых от зарубежного смежника роторов. Для чего применяется передвижной (буксируемый) стенд, с подсоединением к нему линий подачи и возврата масла для работы поворотных гидромоторов: торцевого – для вращения ротора и бокового – для вращения решетчатой деки (наружной оболочки ротора) посредством ременно-цепной передачи.

Обмолот. Благодаря такому двойному вращению в противоположных направлениях и проявляется эффективность работы трехточечной системы обмолота. Ее молотильный зазор с тремя молотильными секциями вокруг ротора выставляется в одном сечении, при котором загруженная масса обмолачивается трижды (!) за один оборот ротора. (Общая площадь подбарабанья – под молотильной и сепарирующей частями ротора – 5,4 м²). Самоочистка вращающейся деки. Вращение деки обеспечивает ее самоочистку, отсутствие «мертвых» зон в зазоре (обычно в верхней полусфере), исключает зависание массы и забивание ротора. Кроме того, на 8-10 % снижается энергопотребление процесса обмолота.

Самоочистка вращающейся деки. Вращение деки обеспечивает ее самоочистку, отсутствие «мертвых» зон в зазоре (обычно в верхней полусфере), исключает зависание массы и забивание ротора. Кроме того, на 8-10 % снижается энергопотребление процесса обмолота.

Привод ротора в реальности и на стенде осуществляется планетарным вариатором с гидромеханическим устройством управления, в котором сочетаются преимущества механического и гидравлического приводов. Частота вращения ротора (с понижающим редуктором): 250-1000 мин-¹.

Битерная наклонная камера с тремя подающими битерами со специальными элементами, ускоряющими поступление растительной массы на ротор. Это повысило стабильность технологического процесса и, как следствие, увеличило производительность комбайна. Кроме того, битеры увеличили пропускную способность наклонной камеры на 20 % при снижении энергопотребления на 15 %. Такая схема работы особенно полезна в процессе подборки и загрузки в молотильное пространство неравномерных валков, при повышенной влажности и засоренности массы, уборке риса и прочих тяжелых культур.

Двухкаскадная система очистки под ротором с площадью решет 5,2 м2 – средство получения чистого зерна. Система отлично сбалансирована: стрясная доска и нижнее решето движутся в одну сторону, а в противофазе к ним направляется массивная часть верхнего решета.

При этом мощный двухсекционный вентилятор с гидроприводом формирует равномерный поток воздуха по решетам и исключает образование мертвых зон в центре решетного стана.

Система контроля возврата зерна на домолот помогает корректно настроить молотильно-сепарирующее устройство для эффективной работы.

Быстрая выгрузка зерна из бункера. Скорость выгрузки составляет 105 л/с, полный бункер (12300 л) опустошается не более 2 минут.

Быстрая выгрузка зерна из бункера. Скорость выгрузки составляет 105 л/с, полный бункер (12300 л) опустошается не более 2 минут.

Выгрузной шнек имеет достаточные габариты для работы с любым транспортным средством. Трансформируемая крыша позволяет при необходимости увеличить его объем с 4,5 до 6 м³ или уменьшить вертикальные габариты (парусность) комбайна, датчики уровня заполнения, гидропульсаторы и другие конструктивные особенности создают дополнительные удобства и повышают эффективность работы. Управление электромеханизмом раскрытия крыши осуществляется из кабины.

Гидропульсаторы расположены на дне бункера. Благодаря им комбайн без труда справляется с выгрузкой влажного зерна, что приводит к увеличению сменной производительности.

Не выезжая из чека. Так при работе на рисовом поле осуществляется выгрузка зерна в автотранспорт.

Высокое качество соломы. Сепарирующая часть ротора имеет шнековую навивку. Благодаря чему TORUM очень бережно обращается с соломой. А соломистая масса, прежде чем попасть в измельчитель, проходит финишную сепарацию через битер с решетчатой декой, установленный на выходе из ротора.

2-скоростной измельчитель-разбрасыватель (3400 мин-¹ для уборки зерновых и около 2000 мин-¹ – для кукурузы) обеспечивает улучшенную подачу соломы в валок. Способен эффективно работать на зерновых и пропашных культурах, с включением из кабины.

Половоразбрасыватель (опция) обеспечивает равномерное распределение половы на ширину захвата жатки, что является необходимым условием для последующей качественной бесплужной обработки почвы.

Регулировка угла разбрасывания. Электрорегулировка дефлекторов измельчителя непосредственно из кабины особенно полезна при работе комбайна на склонах или в ветреную погоду.

Аграриям также предлагаются системы точного земледелия (картографирование, использование космонавигационной информации…), контроля расхода топлива, централизованной смазки, а также бортовой принтер.

MTU против «Камминза». На TORUM 785 устанавливается экономичный немецкий двигатель MTU OM 460 LA (12,8 л; 939 кг), экологического стандарта Stage 3А, мощностью 506 л.с./

372 кВт (0,396 кВт/кг). На TORUM 770 – двигатель Cummins QSG 12 (11,8 л;

862 кг), без ограничений в экостандарте, мощностью 520 л.с./388 кВт (0,45 кВт/кг). Мощные и компактные, эти двигатели имеют хорошие показатели по удельному расходу топлива и способны выдавать под нагрузкой весь запас крутящего момента (до 20 %).

В системе воздухоочистки применяется сетка воздухозаборника с принудительным вращением (от гидромотора), сметающим прилипшую полову и прочий мусор растительного и не растительного происхождения, существенно снижающая трудоемкость обслуживания.

1.3. Massey Ferguson серии MF 9505 от AGCO: 7-цилиндровый двигатель и процессор Trident™ с обмолачивающе-сепарирующим ротором

Высокопроизводительный процессор Trident™ («Трезубец») с реверсным ротором Ø800 мм и длиной 3554 мм,

к которому подведена большая мощность двигателя, существенно увеличил пропускную способность системы обработки, не жертвуя качеством зерна. А загрузку процессора скошенной массой на многозонный вход ротора ускоряет сегментированный подающий барабан, обеспечивая более контролируемую, равномерную подачу растительной массы с постепенным ее разделом на три зоны. Это улучшает обмолот, повышает производительность и экономит энергопотребление даже в условиях большого объема обрабатываемой биомассы.

В конструкции ротора имеются 4 перекрывающихся спиральных ряда сегментированных сменных молотильных элементов. Плюс еще два ряда добавленных как узких, так и широких разделительных лопастей, которые являются взаимозаменяемыми. И все это на цилиндрической поверхности наибольшего по габаритам применяемого осевого ротора.

Улучшая пропускную и разделительную способность с помощью более низких требований к мощности.

Улучшая пропускную и разделительную способность с помощью более низких требований к мощности.

С2100. При необходимости, установка медленной скорости, высокого крутящего момента ротора и управление целой машиной, включая подающий барабан, может управляться посредством терминала C2100 из кабины.

Защита процессора от перегрузки с помощью подпружиненной рамы, которая способствует равномерному распределению обмолачиваемой и сепарируемой биомассы (урожая), уменьшению перегрузок и защите 12-ти сменных вогнутых решет от повреждений при пиковой нагрузке.

Система очистки. MF 9545/9565 оборудованы системой многоступенчатого стратифицированного (расслаивающего) процесса очистки зерна от половы. Для этого используется мощный вентилятор Max Flow™ (Ø330 мм)

с гидроприводом, работающий в зоне очистки 6,1 м² и общий поток воздуха выдается на 2 выхода. Он обеспечивает требуемую производительность, вращая лопасти пропеллера в диапазоне от 100 до 1350 мин-¹. Что означает возможность плавной регулировки поступления воздуха оператором для улучшения очистки гораздо бóльшего перечня культур, позволяя полностью очистить зерно при уменьшении чувствительности системы очистки к наклонам поля.

На первом этапе этого процесса вентилятор Max Flow™ производит верхнюю очистку растительной массы по всей длине процессора, в результате чего удаляется мякина, солома и MOG (материал похожий, но отличный от зерна). После прохождения ими разделительных решеток. А второй воздушный поток обеспечивает улучшенную очистку в предварительном очистителе и сито. Воздух направляется в отдельные зоны спереди назад, вытягивая из намоло́ченного зерна более легкие фракции (материал).

В общей сложности имеются 3 стадии очистки (без применения шнеков). Область предварительной очистки – 0,64 м². Основная (новая) область очистки – 2,96 м². Площадь сита – 2,5 м².

Общая площадь очистки – 6,1 м². И далее с помощью инерции воздушного потока соломенный ворох поступает на вход роторного соломоизмельчителя (СИ).

Соломоизмельчитель 2-speed MAV™. Благодаря максимальному объему воздуха от вентилятора системы очистки СИ обеспечивает необычайно тонкий разрез стеблей и ширину распределения пожнивных остатков. А двухскоростная система обеспечивает подстройку под убираемую культуру.

Валкообразователь. Перед его установкой роторный измельчитель может откатываться назад (во внутрь корпуса машины), чтобы освободить место для установки регулируемого комплекта для укладки валков – подготовки процесса прессования убираемой культуры.

Система накопления и выгрузки зерна. Емкий зерновой бункер MF 9545/9565 рассчитан на 12334 л зерна и оборудован удлиненным донным питателем выгружающего винтового конвейера, приводимого в действие тройным клиновым ремнем. Это способствует полной загрузке 12,2-метровой жатки DynaFlex с гибким режущим инструментом, боковым наклоном с помощью сенсоров Smartrac™ (203 мм / 8° вертикального хода; 8 степеней наклона) и регулируемым диапазоном угла резания (12°). Жатки, способной собирать низко висящие стручки и колосья.

Диаметр разгрузочного шнека увеличен до 38,1 см, а средняя скорость разгрузки – до 141 л/с и пиковых 158 л/с. При длине шнека 7,4 м (станд.) и 8,3 м (опц.), и высоте выгрузки – 4,34 и 4,6 м соответственно. А сама выгрузка стала более плавной и тихой, с существенным уменьшением шума и вибрации.

«Революционный вращающийся носик» с верхним электроприводом на внешнем конце выгружной трубы для винтового конвейера практически исключает потерю зерна при разгрузке, особенно во время движения по треку в поле. А система его позиционирования позволяет автоматически поворачивать носик вверх или вниз, когда поток выгружаемого зерна попадает внутрь контура загружаемого кузова или выходит за его пределы. Это позволяет избежать потерь хлеба из-за невнимательности усталого комбайнера.

Кукурузные жатки серии 3300 Command™ от AGCO® обеспечивает повышенную производительность, более высокую скорость уборки и высокую производительность в поле с поврежденными (поваленными) стихией стеблями кукурузы с минимумом потерь.

А измельчительные головки позволяют оператору включать или отключать измельчение в каждом ряду с помощью рычага. Имеется также подающий шнек Ø50,8 см с пальцами, в том числе и в межлопастных пространствах, пронизывающий платформу жатки возле ее задней стенки, гарантирующий максимальную производительность и эффективную подачу кукурузных стеблей на фидер в любых условиях.

А измельчительные головки позволяют оператору включать или отключать измельчение в каждом ряду с помощью рычага. Имеется также подающий шнек Ø50,8 см с пальцами, в том числе и в межлопастных пространствах, пронизывающий платформу жатки возле ее задней стенки, гарантирующий максимальную производительность и эффективную подачу кукурузных стеблей на фидер в любых условиях.

6– и 12-рядные жатки Row Folding 3200 (складывающиеся) также предоставляют возможность для измельчения кукурузного жнивья – высоких несъедобных для КРС жестких пеньков (при уборке початков кукурузы на зерно), чтобы обеспечить контроль качества остатков и попадание меньшего объема мусора в комбайн.

AGCO также предлагает для комплектации комбайнов: Fuse® Technologies, AgCommand®, Auto-Guide™ 3000, Ag Leader® и мобильное приложение Go-Task™.

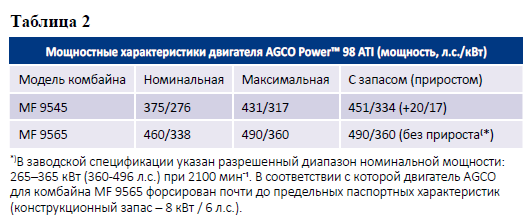

Комбайны MF 9545/9565 оснащаются финским двигателем AGCO Power 98 ATI (Р7; 9,8 л; ТБ – 870 л; ≤ Tier 4) 5-го поколения с электронным управлением. Обладая прочной конструкцией, надежностью и долговечностью эксплуатации, высокой номинальной мощностью, а также высоким крутящим моментом (1500-1900 Нм и более / 1500 мин-¹), он изначально предназначен для применения на бездорожье. Непрерывные исследования и разработки способствовали значительному улучшению процессов сгорания, что привело к экономии топлива во всей серии 3-, 4-, 6– и 7-двигателей AGCO Power™.

Высокопроизводительный пусковой аккумулятор двигателя – это две батареи OPTIMA® RedTop® 12/24 В, генерирующие одну из самых высоких 5-секундных мощностей зажигания (тока холодной прокрутки CCA) в своем классе.

Трансмиссия 2-скоростная, гидростатическая, переменная, которую можно переключать вручную (механически) на один из 4 диапазонов скоростей. То есть в совокупности пользователь имеет 8 эффективных диапазонов скоростей.

Система охлаждения и очистки V-Cool™ создает оптимальные условия для функционирования мощного двигателя в «горячей и грязной среде сбора урожая», предотвращая накопление тепла, а также ежедневно в страду проводя периодическую очистку системы охлаждения и воздушного фильтра. На комбайнах серии MF 9505 радиатор двигателя, испаритель кондиционера, воздухоохладители гидросистемы и радиатор интеркулера (воздух-воздух) сложены вместе в V-образной форме, благодаря которой один воздушный поток проходит сквозь каждый охладитель.

Вентилятор с гидроприводом в основном режиме работы является основным элементом охлаждения двигателя, используя переменную скорость вращения в зависимости от температуры охлаждающей жидкости. А реверсный режим вращения лопастей турбины используется для периодической очистки радиаторов от половы, веток, листьев и пыли. В основном режиме вентилятор работает непрерывно, экономя топливо и поддерживая высокую производительность зерноуборочной машины, поскольку сохраненная мощность двигателя используется для приведения в действие описанного выше Trident Processor'а.

Владимир Н. Вдовенко, к.т.н. f

Оцените эту статью!

Аргентинская технология производства инокулянтов БИОНА

© КОПИРАЙТ, 2013-2019. Все материалы на сайте защищены Законом об авторском праве. Использование материалов с сайта возможно только с письменного согласия Администрации сайта. По вопросам разрешений на публикации и рекламы обращайтесь +7-905-395-28-88. Мобильное приложение доступно на iTunes и AndroidMarket.

Архив

Архив