Как провести капитальный ремонт коленчатых валов

В работе рассмотрена возможность повышения качества финишной обработки шеек коленчатых валов двигателей мобильных машин в условиях завода-изготовителя, ремонтного предприятия в присутствии геомодификатора трения с целью увеличения ресурса, снижения потока отказов и затрат на запасные части.

При капитальном ремонте двигателей внутреннего сгорания тракторов, комбайнов, автомобилей на завершающем этапе ремонтных воздействий шейки коленчатого вала проходят операцию тонкого чистового шлифования и полирования (доводки) с целью срезания острых гребней микронеровностей, снижения вероятности «травмирования» при первом контакте антифрикционной поверхности вкладыша. Своего рода приработка соединения начинается с придания оптимальной шероховатости поверхности одной из деталей (шейке вала), что минимизирует первые пусковые и приработочные износы и формирует за непродолжительный контакт с инструментом максимально возможную опорную поверхность для восприятия эксплуатационных нагрузок.

В работе рассмотрена возможность повышения качества финишной обработки шеек коленчатых валов двигателей мобильных машин в условиях завода-изготовителя, ремонтного предприятия в присутствии геомодификатора трения с целью увеличения ресурса, снижения потока отказов и затрат на запасные части.

При капитальном ремонте двигателей внутреннего сгорания тракторов, комбайнов, автомобилей на завершающем этапе ремонтных воздействий шейки коленчатого вала проходят операцию тонкого чистового шлифования и полирования (доводки) с целью срезания острых гребней микронеровностей, снижения вероятности «травмирования» при первом контакте антифрикционной поверхности вкладыша. Своего рода приработка соединения начинается с придания оптимальной шероховатости поверхности одной из деталей (шейке вала), что минимизирует первые пусковые и приработочные износы и формирует за непродолжительный контакт с инструментом максимально возможную опорную поверхность для восприятия эксплуатационных нагрузок.

Полирование (доводка) выполняется на токарных и шлифовальных станках, на специальных стендах-вращателях с использованием войлока, кожи, тканевых лент, закрепленных в зажимах (захватах) клещевого типа, пропитанных пастами для микрошлифования высокоточных прецизионных деталей (например, паста ГОИ). Продолжительность операции составляет 30…90 с, что хватает, по мнению шлифовщиков, для достижения необходимого вышеназванного эффекта.

Насколько применяемый пропиточный состав, широко используемый в практике ремонтного производства, является оптимальным и наилучшим, решили выяснить в проведенных исследованиях.

Общеизвестно, что при шлифовании металлов с использованием абразивных кругов происходит разупрочнение поверхностного слоя за счет формирования в нем напряжений растяжения. В приповерхностных слоях на разном удалении от поверхности значения микротвердости существенно изменяются и, на некоторой глубине, имеется минимум. Так, например, по данным авторов /1/,/2/ особенно при черновом (форсированном) шлифовании сталей, вследствие термических ударов при срезании микротвердость гребешков микрорельефа поверхности на 30 % превышает микротвердость впадин. При обычном шлифовании минимум микротвердости проявляется на глубине порядка 10 мкм, а при точении – на глубине 200 мкм.

Решаемая задача направлена на улучшение качества поверхности шлифуемых шеек коленчатых валов двигателей, увеличение их ресурса и состоит в создании условий для протекания обратных процессов, а именно, упрочнение поверхностного слоя металла шейки и создание на ее рабочей поверхности некоторой оптимальной шероховатости для будущего (после сборки соединения) контакта с вкладышем.

Предлагается заменить традиционные пасты для шлифования и доводки геомодификаторами трения (ГМТ) – это комплекс мелкодисперсных природных минералов, прошедших механоактивацию и сепарацию, с добавлением катализаторов. В последнее время ГМТ используют как в новых, так и в отремонтированных узлах трения машин с целью ускорения приработки и создания улучшенных трибохарактеристик, а в изношенных – для восстановления рабочих поверхностей, ухудшившихся вследствие износа. В присутствии этих составов за счет энергии трения в зонах контакта происходит удаление дефектного слоя металла, текстурирование поверхности трения с одновременным упрочнением материала подложки на значительную глубину /3/. В ходе приработки изношенных поверхностей трения постепенно происходит восстановление их макрогеометрии и создание оптимального микрорельефа (равновесной шероховатости), обусловленного реальными условиями эксплуатации.

Преимуществами ГМТ являются /4/: способность создавать в зонах трения динамические защитные пленки, образованные тонкодисперсными продуктами износа и самого ГМТ, в виде квазисжиженного слоя (аналог сервовитной пленки при «избирательном переносе»); равномерное упрочнение поверхности трения в процессе приработки трибоузла в присутствии ГМТ; существенное снижение коэффициента трения, а, следовательно, и механических потерь; значительное снижение скоростей изнашивания поверхностей трения; увеличение предельно допустимых нагрузок в трибоузле; экологическая чистота природного продукта.

Перечисленные преимущества в настоящее время имеют многочисленные практические подтверждения и примеры использования ГМТ в замкнутых трибосистемах. Так в двигателях внутреннего сгорания применение ГМТ позволяет сократить износ гильз цилиндров в 3…4 раза, поршневых колец – в 1,3…1,8 раза, снизить расход топлива – на 5…7 %, расход масла на угар – в 3 раза и т.д. /5/, /6/.

Особый интерес представляет исследование возможности применения ГМТ еще и в открытых трибосистемах /7-11/, а именно в отношении отдельных деталей будущего узла трения на этапе их механической обработки, отделки, доводки.

На основе выдвинутой гипотезы разработана и апробирована методика применения ГМТ для обработки шеек коленчатых валов с посадкой скольжения по втулке или вкладышу (прототип трибоузла – «шейка-вкладыш» КВ ДВС).

Ролики, изготовленные из стали 50 (НRC 52-55), шлифовали: а) абразивным инструментом по традиционной технологии (базовый вариант); б) шлифовали по базовому варианту и полировали обжимкой клещевого типа с пропиткой пористого материала составом ГОИ на масляной основе; в) шлифовали базовым вариантом и выполняли доводку обжимкой клещевого типа с пропиткой пористого материала маслом с добавлением ГМТ.

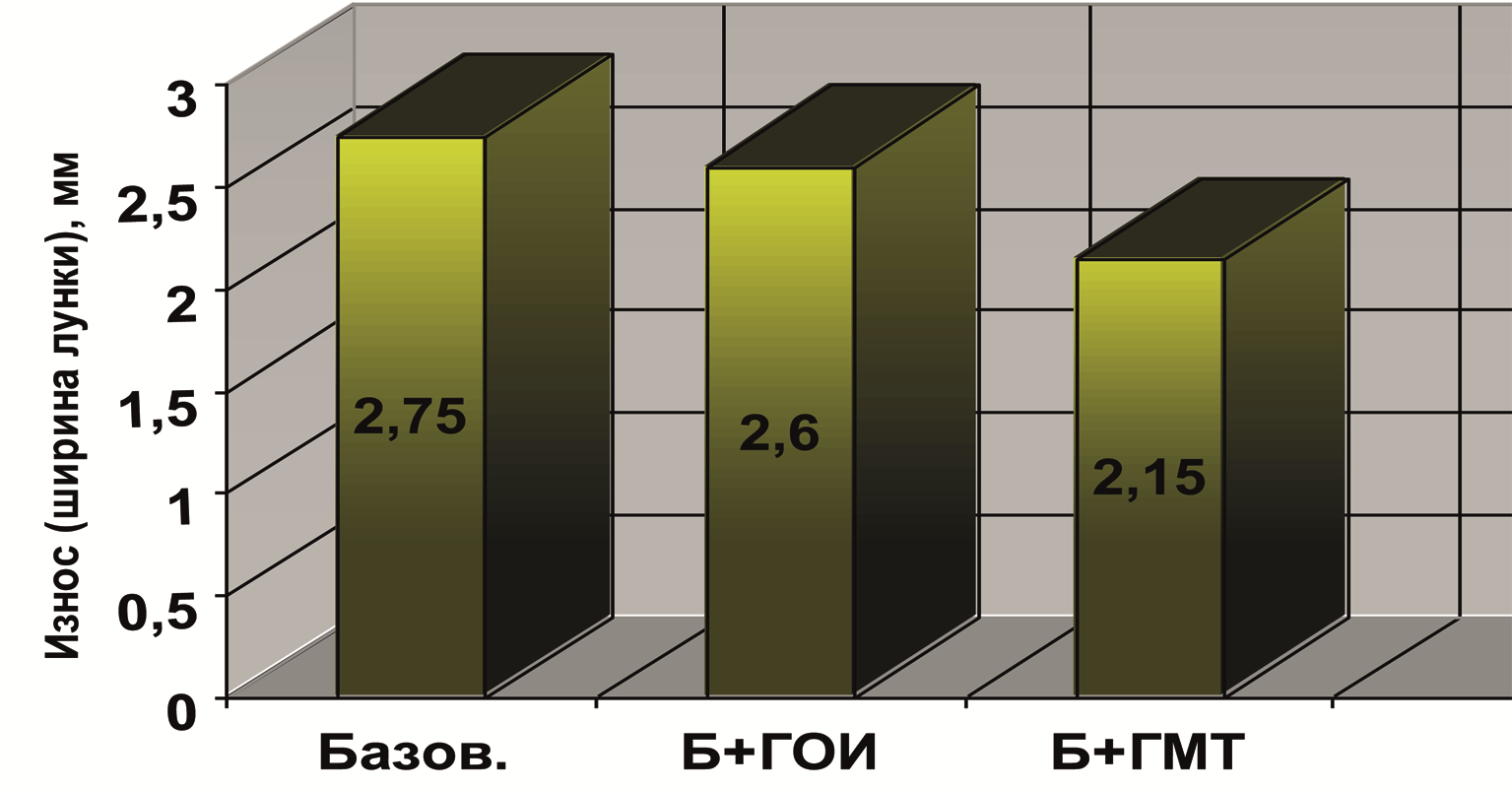

В ходе триботехнических испытаний получены следующие результаты. На машине трения 2070 СМТ-1 по схеме «ролок-колодка» (рис.1) ролики контактировали с серийным материалом вкладышей АО-20 двигателей, велась запись момента трения (рис.2), температуры в зоне контакта (рис.3), измерялась величина износа (рис.4).

Рисунок 1. Схема испытания образцов: 1 – колодка; 2 – ролик; 3 – шпиндель машины трения; 4 – масляная ванна.

Рисунок 2. Зависимость момента трения от пути трения при нагрузке N=2500 Н, Vск=1,3 м/с (рV=const) по схеме «ролик-колодка» для разных вариантов финишной обработки шеек коленчатого вала:

--♦------♦----(синий) - чистовое шлифование (базовый вариант);

--■------■---(малиновый) - базовый вариант + полирование пастой ГОИ;

--▲-----▲---(желтый) - базовый вариант + полирование с ГМТ-составом.

Рисунок 3. Зависимость температуры в зоне контакта от пути трения при нагрузке N=2500 Н, Vск=1,3 м/с (рV=const) по схеме «ролик-колодка» для разных вариантов финишной обработки шеек коленчатого вала:

--♦------♦--- (синий) - чистовое шлифование (базовый вариант);

--■------■--- (малиновый) - базовый вариант + полирование пастой ГОИ;

--▲-----▲---(желтый) - базовый вариант + полирование с ГМТ-составом.

Рисунок 4. Зависимость износа вкладышей ДВС от вариантов финишной обработки шеек коленчатого вала.

В ходе проведенных экспериментов с трехкратной повторностью опытов достигнуто снижение момента трения на 25…27 %, температуры в зоне трения - на 6…8 %, износа вкладышей – на 17…21 % в случае применения геомодификаторов трения для финишной обработки коренных и шатунных шеек коленчатых валов относительно базового варианта с традиционным полированием пастами.

Следует рекомендовать специализированным ремонтным и автосервисным предприятиям более совершенный вариант финишной обработки коренных и шатунных шеек коленчатых валов автомобильных, тракторных двигателей и мобильной спецтехники. С этой целью разработан специализированный стенд (рис.5) для триботехнической обработки коренных и шатунных шеек коленчатых валов двигателей мобильной техники.

Рисунок 5. Специализированный стенд для финишной обработки шеек коленчатых валов двигателей.

А.А. Гвоздев, профессор, д.т.н.,

Т.А. Комарова, к.т.н., доцент, ФГБОУ ВО Ивановская ГСХА,

А.В. Дунаев, вед. н.с. лаборатории № 13.1, д.т.н., ФНАЦ ВИМ г.Москва

Оцените эту статью!

Аргентинская технология производства инокулянтов БИОНА

© КОПИРАЙТ, 2013-2019. Все материалы на сайте защищены Законом об авторском праве. Использование материалов с сайта возможно только с письменного согласия Администрации сайта. По вопросам разрешений на публикации и рекламы обращайтесь +7-905-395-28-88. Мобильное приложение доступно на iTunes и AndroidMarket.

Архив

Архив