Организация молокоприемных пунктов при молочно-товарной ферме

Показана возможность и целесообразность организации молокоприемного пункта непосредственно на сельской молочной ферме небольшого хозяйства.

Такая ферма представлена в виде модулей из отдельно стоящих помещений с возможностью расширения. Дано описание процесса производства молока, технологии доения и первичной обработки молока с использованием пастеризации на основе применения гидродинамического нагревателя (ГДН), то есть нагревателя с непосредственным нагревом молока.

Показано, что источниками потерь тепловой энергии в серийных пастеризаторах являются потери в окружающую среду, а также с потоком воды для охлаждения. Для уменьшения потерь тепла и энергии предложены теплоизоляция на наружной поверхности нагревателя молока путем монтажа вокруг него выдерживателя и усовершенствованная конструкция ячей на роторе и статоре ГДН. Получены расчетные зависимости для определения основных параметров усовершенствованного пастеризатора с гидродинамическим нагревателем (скоростные показатели, усилия, действующие в основных деталях и узлах, расход энергии на привод). Установлено, что в конструкции ГДН необходимо использовать полое утепление, выполняющее одновременно роль выдерживателя молока, в котором осуществляется окончательная пастеризация молока.

Для снижения затрат энергии на привод ГДН рекомендовано различное количество продолговатых ячеек в роторе и статоре с установкой их под разными углами наклона к оси ротора, что обеспечивает поочередный срез слоев молока и снижение усилий на этот процесс. Предусмотрена доработка прифермского молокоприемного пункта с возможностью приемки молока от личных подсобных и фермерских хозяйств, накопления его в течение суток до отправки на реализацию или на молочный завод, а для сохранения качества молока предусмотрена пастеризация по мере приема его и производства на модульной ферме.

В настоящее время в Российской Федерации в связи с сокращением поголовья крупного рогатого скота в сельхозпредприятиях более 80% молока производится в небольших сельскохозяйственных организациях, крестьянских (фермерских) хозяйствах и хозяйствах населения.

Однако в таких условиях разрозненности хозяйств сбор и реализация молока затруднены, повышается длительность хранения и его бактериальная загрязненность. Восстанавливаемые же и вновь строящиеся молочные фермы обычно оборудованы доильно-молочными блоками, не приспособленными к приему молока от населения, и не имеют прямых договоров с молочными заводами.

В представленной работе показана возможность и целесообразность организации молокоприемного пункта в сельской местности на базе одного из коровников фермы. Для примера принята разработанная авторами по заданию Министерства сельского хозяйства РФ модульная молочная ферма на 100 коров с малозатратной экологически безопасной системой получения молока.

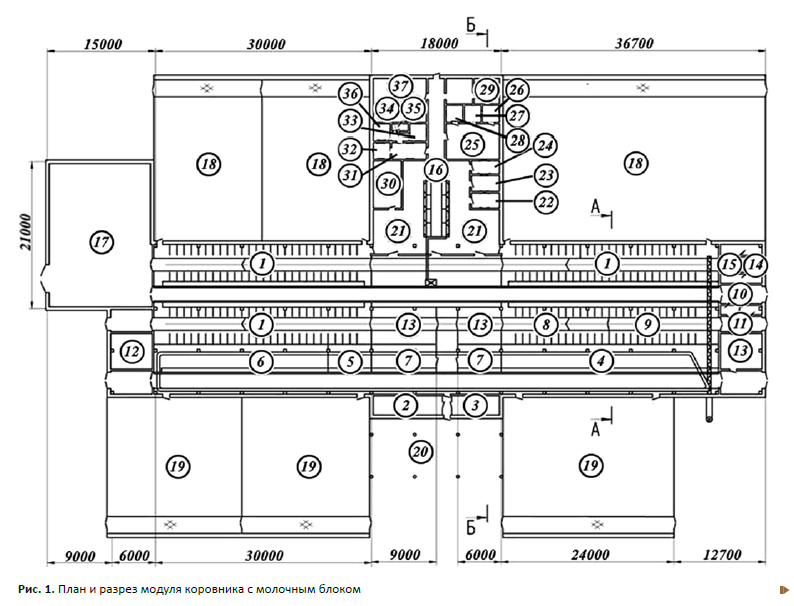

На ферме предусмотрено наличие административно-производственного, кормоприготовительного, основного, доильно-молочного модулей и модуля по производству комплексных органических удобрений (рис. 1).

Модули выполнены в виде отдельных одноэтажных зданий или отдельно стоящих прямоугольных в плане блоков с возможностью варьирования их расположением относительно друг друга, увеличением или сокращением мощности самой фермы с учетом различных условий ее функционирования.

На ферме принята поточно-цеховая система производства молока. С учетом возраста и физиологического состояния все животные фермы разделены на технологические отдельные группы, размещенные в специальных цехах.

Кормоприготовительный и основной модули расположены в одном едином здании. В нем имеются: помещение для содержания коров (рис. 1), подразделенное на три секции 1, каждая из которых рассчитана на содержание 25 дойных коров; секция 8 для 12 сухостойных коров беспривязного содержания; секция 9 на 12 глубокостельных коров и нетелей привязного содержания. В центре помещения расположены секции 7 для новотельных коров, телятник-профилакторий 3 на 6 голов, денники 2 для отела животных и участок 13 для управления стадом. Вдоль одной из сторон здания размещены секции 4, 5 и 6 для беспривязного содержания молодняка разных возрастов. Снаружи здания для коров и молодняка предусмотрены выгульные площадки 18 и 19, между которыми имеется навес 20 для мобильных машин фермы.

Доильно-молочный модуль располагается в боковой пристройке коровника.

Здесь перпендикулярно продольной оси здания расположен доильный зал с серийной доильной установкой марки УДА-8А и траншеей 16 для работы доярок. К доильному залу примыкают накопительные площадки 21 с расколами для прогона коров в доильные станки и выпуска их после доения с возможностью прогона в секции коровника.

Кроме того, в коровнике расположены вакуум-насосная 24, молочная 25, участок 26 хранения средств для мойки и дезинфекции доильно-молочного оборудования, лаборатория молочная 37, котельная 30 с нагревателями воды, в том числе для подмывания вымени и промывки доильной аппаратуры, вентиляционная камера 29, электрощитовая 22, кабинет 32 для бригадира, комната 31 для персонала фермы, гардероб 35, душевые 33 и туалеты 36.

Модуль 17 для приготовления полнорационных кормовых смесей на базе агрегата марки «Доза КК-1» расположен в торце здания. Смешивание, доставка и раздача кормов производятся мобильным измельчителем-смесителем раздатчиком кормов марки «Хозяин» ИСРК-12Г.

В коровнике также расположены кабинеты 10 и 11 лаборатории для искусственного осеменения коров, участок 13 зооветеринарной обработки животных, вентиляционная 15 и ветеринарная аптека 14.

Уборка навоза в секциях сухостойных и дойных коров производится скреперной установкой марки ТСГ-250, а в секциях для телят и молодняка разных возрастов – скребковым транспортером марки ТСН-160. Весь навоз поступает в загрузчик навоза (ЗНШ), а затем – в сменный контейнер.

На ферме предусмотрено доение коров как в основных секциях, так и в послеродовой секции с использованием доильного аппарата ДА-2М или его усовершенствованного варианта – АДУ-1.

Коровы основных секций доятся в доильно-молочном модуле на установке доильной марки УДА-8, которая имеет индивидуальные станки и представляет автоматизированный вариант доильной установки марки УДТ-8. Выдоенное молоко от доильных аппаратов подается в молокопровод и транспортируется в сборник молока, расположенный в отделении молочной. В молочной насосом молоко подается в систему первичной обработки для очистки фильтрацией, охлаждения и транспортировки в емкость для хранения, вплоть до отправки на молочный завод или на пастеризацию.

Доение коров в послеродовой секции осуществляется на доильной установке УДВ-Ф-15. Молоко, надоенное от коров, содержащихся в этой секции, также подается для первичной обработки в доильно-молочный модуль. Предусмотрена возможность приема молока от коров, содержащихся в хозяйствах населения. Такое молоко поступает в молочную и накапливается в смеси с молоком, полученным на ферме в течение суток (с учетом однократного забора его на молочный завод).

Для обеззараживания и повышения срока хранения все молоко перед хранением на ферме подвергается пастеризации. Для этого, как известно, наиболее применимы во всех странах мира паровые пастеризаторы, при конденсации пара в которых организуется значительно больше тепла.

Установка и использование паровых пастеризаторов (пастеризаторов косвенного нагрева молока) на небольших фермах обычно сопровождается большими дополнительными затратами средств на строительство котельной, получение пара, подачу воды, монтаж вытяжных систем и автоматики.

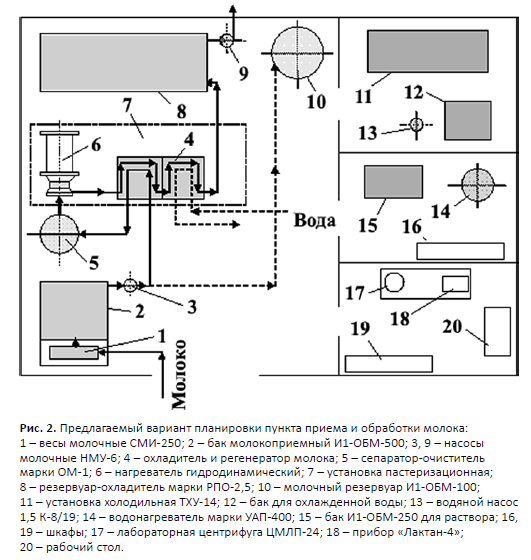

Выявлена целесообразность использования в пункте 37 приема, первичной обработки и хранения молока наряду с оборудованием для очистки и охлаждения молока пастеризационной установки непосредственного нагрева, снабженной гидродинамическим нагревателем (рис. 2).

Предлагаемый вариант пункта приема и обработки молока укомплектован серийным оборудованием, используемым в предложенном молокоприемном пункте.

Стоимость такого пункта с набором указанного оборудования существенно ниже стоимости типовых молочных залов при фермах крупного рогатого скота, в основном за счет отсутствия здания котельной и парового котла.

Молоко, поступающее в молокоприемный пункт от коров, содержащихся на ферме, и все молоко, принимаемое от хозяйств населения, взвешивается на весах 1 и подается в молокоприемный накопительный бак 2, из которого далее насосом 3 подается в секцию пастеризационной установки 7, подогревается в регенераторе 4 до температуры 60–61°С поступающим из выдерживателя горячим молоком. После пастеризации молоко поступает в сепаратор-очиститель 5, где подвергается очистке под действием центробежных сил, и затем в нагреватель гидродинамический 6 (ГДН).

Подогретое и очищенное молоко наполняет ячейки ГДН и нагревается до температуры пастеризации порядка 75°С. Далее на выходе горячее молоко, пройдя выдерживатель, подается в двухсекционный регенератор тепла 4. В первой секции пастеризованное молоко потоком холодного молока охлаждается по пути его движения в гидродинамический нагреватель, во второй секции производится окончательное охлаждение молока до температуры 5°С холодной водой из бака 12, например, холодильной установки 11.

Основным тепловым аппаратом в пастеризационной установке с прямым нагревом молока является гидродинамический нагреватель (ГДН), отличающийся от серийных гидродинамических нагревателей уменьшенными потерями тепла в окружающую среду. Кроме того, в усовершенствованном нагревателе устранен и недостаток в части неравномерной пульсации нагрузок из-за синхронного совпадения всех ячеек ротора и статора при его работе.

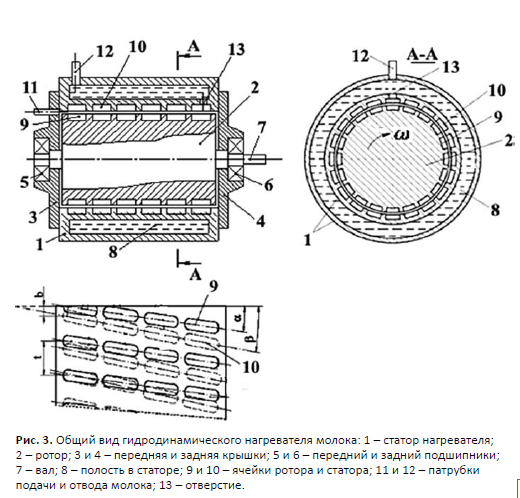

В предложенном авторами нагревателе по патенту Российской Федерации № 2 398 499 (рис. 3) ячейки выполнены по винтовой линии рядами на поверхности статора и ротора, причем углы наклона осей симметрии ячеек ротора и статора различны, различен и их шаг расстановки.

ГДН включает корпус 1, представляющий собой полый цилиндр с ротором 2 внутри него, крышки 3 и 4, установленные с обеих сторон корпуса. В статоре 1 имеется полость 8, выполняющая роль выдерживателя, объем которого соответствует производительности устройства. Дополнительно выдерживатель выполняет и роль теплоизолятора наружной поверхности, что сокращает потери тепла в окружающую среду.

На роторе рядами профрезерованы продолговатые ячейки 9 с шагом t и под углом α к его оси, а на внутренней поверхности статора 1 – точно такие же ячейки 10, но с другим шагом расстановки их рядов, из-за чего количество ячеек в статоре меньше, чем в роторе. Углы наклона β и α рядов ячеек статора и ротора различны, их разность обеспечивает постепенный срез слоев молока, что дает более равномерную пульсацию нагрузки.

На крышках нагревателя расположены патрубки подачи молока 11 и вывода 12 нагретого до температуры пастеризации молока в выдерживатель.

При работе молоко по патрубку 11 поступает в зазор между ротором и статором, заполняя ячейки 9 и 10. В процессе вращения ротора оно захватывается рядами ячеек, из-за разгона ячейками ротора и резкого торможения ячейками статора молоко подвергается гидродинамическому воздействию, а также интенсивному трению слоев молока между собой и о контактирующие с молоком поверхности рабочих органов. Из-за этого и вихреобразования происходит нагрев молока до температуры его пастеризации.

Нагретое молоко через отверстие 13 поступает далее для выдержки в полость 8 статора и уже пастеризованное выводится через патрубок 12 из нагревателя для производства последующих процессов регенерации, охлаждения и хранения.

Перегородки между ячейками в ГДН представляют собой своеобразные лопатки, а проточная часть образована ячейками и зазором между ротором и статором. Толщина этого слоя молока меняется от максимальной при совпадении ячеек до минимальной в соответствии с зазором между рабочими органами ГДН. Собственно конструкция ГДН напоминает центробежный насос и дает возможность исключить монтаж дополнительного насоса в пастеризационной установке.

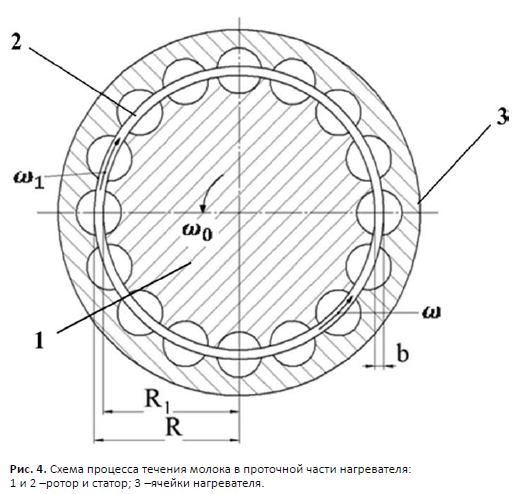

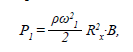

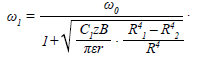

Относительная скорость молока ω1 зависит от разности угловой скорости ротора ωо и усредненной скорости молока ω (рис. 4) и определяется по формуле

На статор с внутренней стороны действует центробежная сила, вызванная угловой скоростью молока

где m –масса пастеризуемого молока в проточной части нагревателя, кг;

R –внутренний радиус проточки статора ГДН, м.

В ГДН объем проточной части представляется суммой объемов зазора толщиной b между рабочими органами и объема ячеек статора и ротора

где R1 –радиус ротора наружный, м;

В – ширина нагревателя, м;

r и n –радиус (м) и количество ячеек (например, сквозных) в нагревателе.

Масса молока в проточной части ГДН определяется по уравнению

где γ –удельный вес молока, кг/м2.

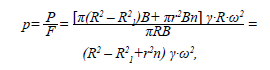

Следовательно, давление пастеризуемого молока на внутренние стенки статора можно определить по формуле

где F –площадь отверстия расточки статора под установку ротора, м2.

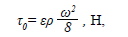

Сила трения молока о поверхность статора под действием давления может быть определена по предложенной Г.А. Куком в работе формуле

где ε – коэффициент учета сопротивления потоку молока; ρ – плотность молока, ρ = γ/g, кг/м3.

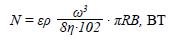

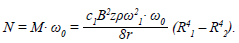

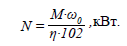

На всю поверхность статора F в нагревателе будет действовать сила Fτ, тогда мощность на преодоление этой силы будет

где η –КПД передачи в приводе ГДН.

Угловая скорость ω перемещаемого молока вдоль зазора ротор – статор меньше угловой скорости ωо вращения ротора совместно с лопатками. Ею определяется не только величина критерия Рейнольдса Re

где μ – вязкость молока, но и сила, вызывающая смещение молока по поверхности статора радиусом R

где F = πR·B.

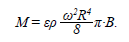

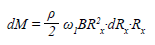

Действие этой силы на всей ширине В ротора приводит к появлению момента, определяемого по формуле

В принципе этот момент соответствует моменту сил, которые воздействуют на лопатки самого ротора, учитывая, что каждая из этих лопаток пронизывает при вращении ротора слой молока высотой r при относительной угловой скорости ω1 и преодолевает гидравлический напор молока фронтальной поверхностью высотой r и длиной В, при этом

где Rх –радиус расположения элементарной площадки на лопатке ротора.

В пределах известной высоты и длины лопатки от этого напора возникает элементарный момент

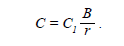

Изменение давления жидкости р1 в относительном движении для лопастных агрегатов обычно учитывается известным коэффициентом c = B/r для плоских форм лопаток. Однако сферическая поверхность лопатки ротора гидродинамического нагревателя допускает скольжение слоев срезаемого слоя молока по ней, что можно учесть, введя дополнительный коэффициент С1. Тогда

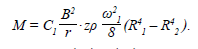

С учетом количества лопаток на роторе z и этого поправочного коэффициента получим для момента, приложенного к оси ротора, следующую зависимость:

Приравняв (14) к (10) и учитывая, что ω = ω0 –ω1, получим

отсюда ω1 можно определить по формуле

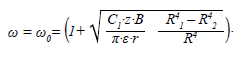

Затем по ω = ω0 –ω1 можно найти и угловую скорость молока

Анализ приведенных зависимостей показал, что мощность двигателя для привода ГДН можно определить не только по формуле (7), но и используя следующее выражение:

Тогда с учетом КПД нагревателя

.

По зависимости (18) снижение мощности привода ГДН возможно сокращением количества лопаток и изменением шага размещения их на рабочих органах, то есть поочередным их раскрытием (а не синхронным) в процессе работы нагревателя.

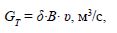

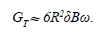

Максимальная производительность ГДН тогда будет равна

где δ –зазор радиальный ротор –статор, м;

υ –окружная скорость молока в этом зазоре, м/с.

Учитывая, что υ = ωR, максимальная производительность определится из выражения

Таким образом, производство молока на малой молочной ферме необходимо сопровождать приемом его от населения поселка и первичной обработкой с пастеризацией его на основе использования гидродинамических нагревателей, для расчета параметров которых получен ряд приведенных в настоящей работе зависимостей. В конструкции ГДН целесообразно использовать полое утепление, выполняющее одновременно роль выдерживателя молока. Для снижения затрат энергии на привод ГДН рекомендовано различное количество продолговатых ячеек в роторе и статоре с установкой их под разными углами.

Иван Николаевич Краснов, доктор технических наук, профессор;

Александра Юрьевна Краснова,

кандидат технических наук, доцент;

Валентина Викторовна

Мирошникова, кандидат

технических наук;

Азово-Черноморский инженерный институт – филиала ФГБОУ ВО «Донской государственный аграрный

университет» f

УДК 637.125

Оцените эту статью!

Аргентинская технология производства инокулянтов БИОНА

© КОПИРАЙТ, 2013-2019. Все материалы на сайте защищены Законом об авторском праве. Использование материалов с сайта возможно только с письменного согласия Администрации сайта. По вопросам разрешений на публикации и рекламы обращайтесь +7-905-395-28-88. Мобильное приложение доступно на iTunes и AndroidMarket.

Архив

Архив